Государственное образовательное учреждение

высшего профессионального образования

«Санкт-Петербургский государственный

инженерно-экономический университет»

Кафедра логистики и организации перевозок

Санкт-Петербург

2010

Оглавление

Введение

Исходные

данные

Разработка

структурно-функциональной схемы

Выбор

оптимальной складской тары

Выбор

транспортно-технологической тары

Расчет

интенсивности грузопотоков

Определение

размеров и количества ячеек стеллажа

Расчет

численности персонала отделений комплектации

Выбор

крана-штабелера

Выбор

транспортных средств и их количества

Заключение

Список

литературы

Введение

Целью выполнения расчетной работы является знание методов организационного проектирования, расчета и определения параметров микрологистической системы предприятия

Объектами проектирования являются организация логистического процесса в цехе механообработки, а также такие ее подсистемы, как транспортно-складская система (ТСС) и отделение комплектации (ОК).

В ходе выполнения работы последовательно выполняется ряд расчетов: разрабатывается структурно-функциональная схема преобразования грузового потока предметов производства; из заданных 2 типоразмеров ящичной складской тары выбирается оптимальная, выбирается транспортно-технологическая тара; рассчитывается интенсивности грузопотоков на участках производственной системы; определяется размер ячейки стеллажного склада и определяется число ячеек стеллажа; рассчитывается численность персонала отделений комплектации УК1 и УК2; выбираются транспортные устройства и определяется их количество.

Исходные данные

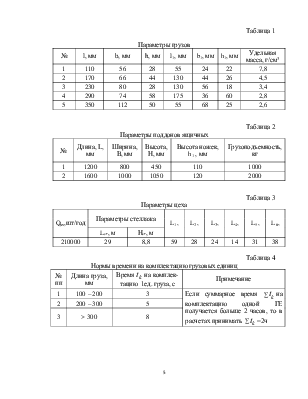

В цехе механообработки производится изготовление деталей, параметры которых заданы в таблице 1. Заготовки для изготовления деталей доставляются партиями в цех в складских ящичных поддонах (параметры поддонов на выбор указаны в таблице 2.) заводским транспортом, разгружаются в пункте приема грузов (ПП) и далее автоматическим стеллажным краном-штабелером (КШ) перемещаются в стеллаж 1(параметры стеллажа указаны в таблице 3.) для хранения заготовок. Условно принимаем, что размеры заготовок и готовых деталей одни и те же.

Из стеллажа 1 тем же автоматическим стеллажным краном-штабелером заготовки в складских ящичных поддонах перемещаются на участок комплектации (УК1) кассет заготовками (нормы времени на комплектацию грузовых единиц указаны в таблице 4). После перекладывания заготовок из складских ящичных поддонов в транспортно-технологическую тару (кассеты) они перемещаются на участок основного технологического оборудования (ТО), где производится изготовление деталей.

Далее изготовленные детали в кассетах перемещаются на участок комплектации УК2, где перекладываются из кассет в складские ящичные поддоны и после этого автоматическим стеллажным краном-штабелером перемещаются в стеллаж2 для готовых деталей. Принимаем, что перемещение кассет с заготовками из участка комплектации УК1 в на участок ТО и кассет с готовыми деталями из участка ТО на участок УК2 производится кранами-штабелерами.

Из стеллажа 2 детали в складских ящичных поддонах автоматическим стеллажным краном-штабелером перемещаются на пункт выдачи грузов (ПВ) и далее покидают пределы производственной системы.

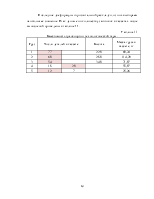

Таблица 1

Параметры грузов

|

№ |

l, мм |

b, мм |

h, мм |

l1, мм |

b1, мм |

h1, мм |

Удельная масса, г/см3 |

|

1 |

110 |

56 |

28 |

55 |

24 |

22 |

7,8 |

|

2 |

170 |

66 |

44 |

130 |

44 |

26 |

4,5 |

|

3 |

230 |

80 |

28 |

130 |

56 |

18 |

3,4 |

|

4 |

290 |

74 |

58 |

175 |

36 |

60 |

2,8 |

|

5 |

350 |

112 |

50 |

55 |

68 |

25 |

2,6 |

Таблица 2

Параметры поддонов ящичных

|

№ |

Длина, L, мм |

Ширина, B, мм |

Высота, H, мм |

Высота ножек, h1 , мм |

Грузоподъемность, кг |

|

1 |

1200 |

800 |

450 |

110 |

1000 |

|

2 |

1600 |

1000 |

1050 |

120 |

2000 |

Таблица 3

Параметры цеха

|

Qвх,шт/год |

Параметры стеллажа |

L1, |

L2, |

L3, |

L4, |

L5, |

L6, |

||

|

Lст, м |

Нст, м |

||||||||

|

210000 |

29 |

8,8 |

59 |

28 |

24 |

14 |

31 |

38 |

|

Таблица 4

Нормы времени на комплектацию грузовых единиц

|

№ пп |

Длина груза, мм |

Время тацию 1ед. груза, с |

Примечание |

|

1 |

100 – 200 |

3 |

Если

суммарное время |

|

2 |

200 – 300 |

5 |

|

|

3 |

> 300 |

8 |

Разработка структурно-функциональной схемы

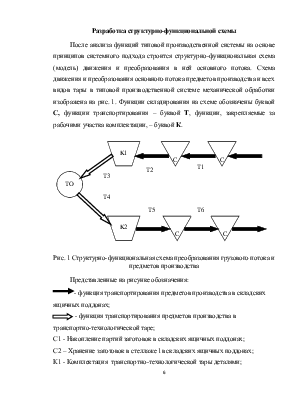

После анализа функций типовой производственной системы на основе принципов системного подхода строится структурно-функциональная схема (модель) движения и преобразования в ней основного потока. Схема движения и преобразования основного потока предметов производства и всех видов тары в типовой производственной системе механической обработки изображена на рис. 1. Функции складирования на схеме обозначены буквой С, функции транспортирования – буквой Т, функции, закрепляемые за рабочими участка комплектации, – буквой К.

|

Рис. 1 Структурно-функциональная схема преобразования грузового потока и предметов производства

Представленные на рисунке обозначения:

![]() - функция

транспортирования предметов производства в складских ящичных поддонах;

- функция

транспортирования предметов производства в складских ящичных поддонах;

![]() - функция

транспортирования предметов производства в транспортно-технологической таре;

- функция

транспортирования предметов производства в транспортно-технологической таре;

С1 - Накопление партий заготовок в складских ящичных поддонах;

С2 – Хранение заготовок в стеллаже 1в складских ящичных поддонах;

К1 - Комплектация транспортно-технологической тары деталями;

К2 - Комплектация деталей из транспортно-технологической тары. Укладка деталей в складские ящичные поддоны;

С3 - Накопление готовых деталей в стеллаже 2 в складских ящичных поддонах;

Т1 - Перемещение деталей из пункта приема на стеллаж 1 в складских ящичных поддонах ;

Т2 - Перемещение деталей в складских ящичных поддонах со стеллажа 1 на участок комплектации;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.