2 ДИАГНОСТИРОВАНИЕ ДВИГАТЕЛЯ

2.1 Определение и задачи технической диагностики

Техническая диагностика – отрасль знаний, изучающая и устанавливающая признаки неисправностей составных частей машин, разрабатывающая методы и средства, при помощи которых дается заключение (ставится диагноз) о техническом состоянии объектов диагностирования, а также принципы построения и организации использования систем диагностирования.

Диагностирование – процесс определения технического состояния объекта диагностирования с требуемой точностью.

Результатом диагностирования является диагноз – заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта.

При диагностировании различают рабочие воздействия, поступающие на объект при его функционировании, и тестовые воздействия, которые подаются на объект только для целей диагностирования. Диагностирование, при котором на объект подаются только рабочие воздействия, называется функциональным, а диагностирование, при котором на объект подаются тестовые воздействия, - тестовым техническим диагностированием.

Совокупность средств и объекта диагностирования, подготовленная к проверке параметров состояния или осуществляющая ее по правилам, установленным соответствующей документацией, называется системой технического диагностирования.

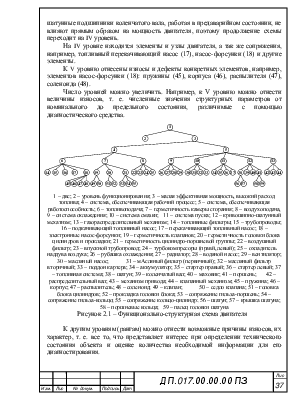

При разработке методов и средств диагностирования машин решают следующие задачи. Изучают и анализируют принципиальные и структурные схемы объектов диагностирования, их описание, технические данные, эксплуатационные характеристики и другие параметры.

Накапливают и обрабатывают статистические материалы по числу и характеру отказов, закономерностям изменения параметров состояния в процессе эксплуатации, возможным способам поиска неисправностей, различным методам диагностирования, затратам времени и денежных средств на диагностирование и другим данным. Обосновывают и разрабатывают методы и средства диагностирования, устанавливают режимы диагностирования, выбирают методы обработки и анализа результатов диагностирования для постановки диагноза.

Наконец, устанавливают перечень параметров состояния, необходимых для прогнозирования периода безотказной работы составных частей машины, выбирают методы прогнозирования остаточного ресурса составных частей машины. При этом сначала составляют структурную схему возможных состояний составных частей машин. Располагая данными по отказам, определяют вероятность появления каждого из возможных состояний составных частей машины. Затем на основе анализа закономерностей изменения параметров состояния выбирают только те параметры, которые могли бы характеризовать состояние объектов диагностирования в любой момент времени.

При внедрении диагностирования решают задачи сохранения высокой надежности машин и управления их состоянием. Мероприятия по сохранению надежности машин направлены на снижение скорости изменения параметров состояния (главным образом скорости изнашивания) их составных частей и предотвращение отказов.

Надежность как комплексное свойство безотказности, (долговечности, ремонтопригодности и сохраняемости в процессе эксплуатации зависит от ряда факторов: характера и объема выполняемых машиной работ; почвенно-климатических условий; принятой системы технического обслуживания и ремонта машин; качества и наличия нормативно-технической документации и средств технического обслуживания, хранения и транспортирования машин; квалификации обслуживающего персонала.

Из перечисленных факторов огромное значение имеет система технического обслуживания и ремонта машин. Своевременное и качественное техническое обслуживание машин с применением соответствующих методов и средств диагностирования позволяет почти полностью использовать ресурс составных частей машины и предотвращать отказы. Диагностирование включает три основных этапа: получение информации о техническом состоянии объекта диагностирования; обработку и анализ полученной информации; постановку диагноза и принятие решения.

Первый этап заключается в определении параметров состояния, установлении качественных признаков состояния и получении данных о наработке. Второй этап – в обработке и сравнении полученных значений параметров состояния с номинальными, допускаемыми и предельными значениями, а также использовании полученных данных для прогнозирования остаточного ресурса. Третий этап – в анализе результатов прогнозирования и установлении объема и сроков работ по техническому обслуживанию и ремонту составных частей машины.

В зависимости от вида технического обслуживания, внешних признаков и общего состояния объекта диагностирования, а также в соответствии с характером предстоящих ответственных полевых работ (посевная, уборочная) система технического диагностирования сельскохозяйственной техники решает следующие задачи:

- установление вида ремонта (капитальный или текущий) и объема ремонтных работ (после исчерпания ресурса составных частей или машины в целом);

- выявление комплекса мероприятий для обеспечения безотказной работы машины до очередного планового технического обслуживания соответствующего вида, поиск и устранение причин неисправностей и отказов (при периодических и послесезонных технических обслуживаниях);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.