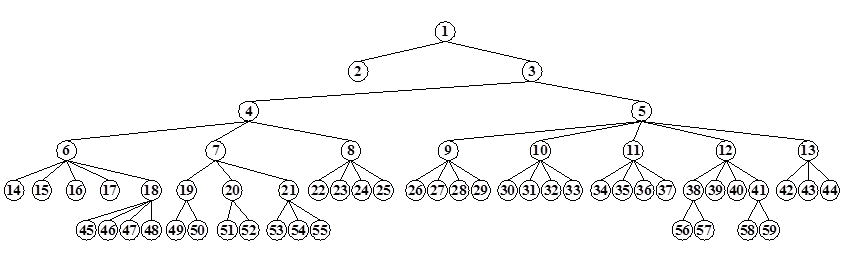

К V уровню отнесены износы и дефекты конкретных элементов, например, элементов насос-форсунки (18): пружины (45), корпуса (46), распылителя (47), соленоида (48).

Число уровней можно увеличить. Например, к V уровню можно отнести величины износов, т. е. численные значения структурных параметров от номинального до предельного состояния, различимые с помощью диагностического средства.

1 – двс; 2 – уровень функционирования; 3 –

малая эффективная мощность, высокий расход топлива; 4 – система, обеспечивающая

рабочий процесс; 5 – система, обеспечивающая работоспособность; 6 – топливоподача;

7 – герметичность камеры сгорания; 8 – воздухоподача, 9 – система охлаждения;

10 – система смазки; 11 – система пуска; 12 – кривошипно-шатунный мехатизм;

13 – газораспределительный механизм; 14 – топливные фильтры; 15 – трубопроводы;

16 – подкачивающий топливный насос; 17 – перекачивающий топливный насос; 18 –

электронные насос-форсунки; 19 – герметичность клапанов; 20 – герметичность

головки блока цилиндров и прокладки; 21 – герметичность цилиндро-поршневой

группы; 22 – воздушный фильтр; 23 – впускной трубопровод; 24 – турбокомпресоры

(правй, левый); 25 – охладитель наддува воздуха; 26 – рубашка охлаждения; 27 –

радиатор; 28 – водяной насос; 29 – вентилятор; 30 – масляный насос;

31 – мАсляный фильтр (первичный); 32 – масляный фильтр вторичный; 33 – поддон

картера; 34 – аккумулятор; 35 – стартер правый; 36 – стартер левый; 37 –

топливная система; 38 – шатун; 39 – коленчатый вал; 40 – маховик; 41 –

поршень; 42 – распределительный вал; 43 – механизм привода; 44 –

клапанный механизм; 45 – пружина; 46 – корпус; 47 – распылитель; 48 – соленоид;

49 – клапан; 50 – седло клапана; 51 – головка блока цилиндров; 52 –

прокладка головки блока; 53 – сопряжение гильза-поршень; 54 – сопряжение

гильза-кольцо; 55 – сопряжение кольцо-цилиндр; 56 – шатун; 57 – крышка шатуна;

58 – поршневые кольца; 59 – палец головки шатуна

1 – двс; 2 – уровень функционирования; 3 –

малая эффективная мощность, высокий расход топлива; 4 – система, обеспечивающая

рабочий процесс; 5 – система, обеспечивающая работоспособность; 6 – топливоподача;

7 – герметичность камеры сгорания; 8 – воздухоподача, 9 – система охлаждения;

10 – система смазки; 11 – система пуска; 12 – кривошипно-шатунный мехатизм;

13 – газораспределительный механизм; 14 – топливные фильтры; 15 – трубопроводы;

16 – подкачивающий топливный насос; 17 – перекачивающий топливный насос; 18 –

электронные насос-форсунки; 19 – герметичность клапанов; 20 – герметичность

головки блока цилиндров и прокладки; 21 – герметичность цилиндро-поршневой

группы; 22 – воздушный фильтр; 23 – впускной трубопровод; 24 – турбокомпресоры

(правй, левый); 25 – охладитель наддува воздуха; 26 – рубашка охлаждения; 27 –

радиатор; 28 – водяной насос; 29 – вентилятор; 30 – масляный насос;

31 – мАсляный фильтр (первичный); 32 – масляный фильтр вторичный; 33 – поддон

картера; 34 – аккумулятор; 35 – стартер правый; 36 – стартер левый; 37 –

топливная система; 38 – шатун; 39 – коленчатый вал; 40 – маховик; 41 –

поршень; 42 – распределительный вал; 43 – механизм привода; 44 –

клапанный механизм; 45 – пружина; 46 – корпус; 47 – распылитель; 48 – соленоид;

49 – клапан; 50 – седло клапана; 51 – головка блока цилиндров; 52 –

прокладка головки блока; 53 – сопряжение гильза-поршень; 54 – сопряжение

гильза-кольцо; 55 – сопряжение кольцо-цилиндр; 56 – шатун; 57 – крышка шатуна;

58 – поршневые кольца; 59 – палец головки шатуна

Рисунок 2.1 – Функционально-структурная схема двигателя

К другим уровням (рангам) можно отнести возможные причины износов, их характер, т. е. все то, что представляет интерес при определении технического состояния объекта и оценке количества необходимой информации для его диагностирования.

Предложенная функционально-структурная схема ДВС позволяет представить его как сложную диагностическую систему со взаимосвязанными элементами, рассчитать неопределенность (энтропию) его технического состояния, а следовательно, необходимое и достаточное количество информации для поиска дефекта с заданной глубиной, обосновать методы и алгоритм диагностирования.

Аналогичные схемы могут разрабатываться для других объектов в целом, а также их частей.

Общий процесс технического диагностирования включает в себя: обеспечение функционирования объекта на заданных режимах или тестовое воздействие на объект; улавливание и преобразование с помощью датчиков сигналов, выражающих значения диагностических параметров; их измерение; постановку диагноза на основании логической обработки полученной информации путем сопоставления с нормативами.

Диагностирование осуществляется либо в процессе работы самой машины на заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование), либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на нее подаются тестовые воздействия (тестовое диагностирование). Эти воздействия должны обеспечивать получение максимальной информации о техническом состоянии машины при оптимальных трудовых и материальных затратах.

Например, мощностные показатели проверяются на режиме максимального крутящего момента, экономические показатели — на режиме, соответствующем реализации контрольного расхода топлива и т.д. [5].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.