8 Разработка операционной технологии

8.1 Разработка структуры операций

Проектирование операционного технологического процесса производим для пяти наиболее сложных механических операций, которые отличаются методами обработки.

015 – токарно-винторезная

На данной операции производится черновая обработка всех поверхностей заготовки и снятие напусков. Операционный эскиз на операцию 015 приведен на рисунке 8.1. Разобьем операцию на установы и переходы:

Установ 1:

1) Подрезать торец, выдержав размер 218±2;

2) Сверлить отверстие Æ 30 напроход;

3) Рассверлить отверстие Æ 30 до Æ 45 напроход;

4) Расточить отверстие Æ 45 до Æ 58 напроход;

5) Расточить отверстие до Æ 72, выдержав размер 52.

6) Проточить Æ 209, выдержав размер 40;

7) Проточить Æ 164, выдержав размер 140;

8) Проточить Æ 139, выдержав размер 130;

9) Проточить Æ 122, выдержав размер 120;

10) Точить конус с Æ 164 до Æ 209 с подрезкой торца, выдержав размеры 140 и 178;

Установ 2:

1) Подрезать торец выдержав размер 212±0.5;

2) Точить Æ 260 напроход;

3) Точить Æ 220, выдержав размер 14;

4) Расточить Æ 70, выдержав размер 156;

5) Расточить Æ 80, выдержав размер 145;

6) Расточить Æ 116, выдержав размер 66;

7) Расточить Æ 157, выдержав размер 49;

8) Расточить Æ 167, выдержав размер 37;

9) Расточить Æ 192, выдержав размер 14.

020 – токарно-винторезная с ЧПУ

Здесь производится получистовая обработка поверхностей заготовки и формируются основные конструктивные особенности детали. Операция состоит из двух установов, которые делятся на переходы. Здесь используется принцип последовательной концентрации операций, который состоит в том, что в одной операции концентрируется большое количество переходов с последовательной сменой инструмента. При этом уменьшается количество используемого оборудования, площадей, числа рабочих, повышается точность обработки за счет уменьшения числа переустановок. Применение станка с ЧПУ позволит значительно сократить время на холостые ходы, смену режущего инструмента и пробные проходы. Обработка поверхностей на станке с ЧПУ производится согласно управляющей программы.

030 –вертикально-сверлильная с ЧПУ

На данной операции обрабатывается основная масса отверстий крышки. Операция также состоит из двух установов. Операционный эскиз на операцию приведен на рисунке 8.2.Определим последовательность обработки:

Установ 1:

1) Сверлить 12 отверстий Æ 10;

2) Сверлить 8 отверстий Æ 12.5 на глубину 20;

3) Сверлить 2 отверстия Æ 8.5 под резьбу М10-7Н;

4) Рассверливание 8 отверстий Æ 12.5 переточенным сверлом на глубину 22;

5) Зенкеровать 12 фасок 2´45° в отверстиях Æ 10;

6) Зенкеровать 2 фаски 4´45° в отверстиях Æ 8.5.

Установ 2:

1) Сверлить 6 отверстий Æ 8.5 под резьбу М10-7Н на длину 14;

2) Сверлить 3 отверстия Æ 5 на длину 96;

3) Рассверлить 3 отверстия Æ 5 до Æ 6 на длину 5;

4) Цековать 12 отверстий Æ10 до Æ 16 на длину 12;

5) Зенкеровать 6+2 фаски 1.6´45° в отверстиях Æ 8.5.

035 – вертикально сверлильная

На этой операции сверлятся отверстия, расположенные на цилиндрической части втулки. Операция состоит из таких переходов:

1) Сверлить 3 отверстия Æ 5 напроход;

2) Сверлить 3 отверстия Æ 5 до врезания в перпендикулярное отверстие;

3) Рассверлить 3 отверстия Æ 5 до Æ 6 на глубину 4.2.

Операционный эскиз приведен на рисунке 8.3

040 – вертикально-фрезерная

Здесь производится фрезерование пазов и уступов.

Операционный эскиз на операцию 040 приведен на рисунке 8.4.

Разобьем операцию на переходы:

1) Фрезеровать напроход 2 паза шириной 4;

2) Фрезеровать до упора 3 паза шириной 10.

045 – долбежная

На этой операции производят долбление 3-х шпоночных пазов шириной 8 мм на глубину 5 мм. Операционный эскиз представлен на рисунке 8.5.

055 – токарно-винторезная с ЧПУ

На операции производится чистовое точение наружных и внутренних поверхностей. Обработка производится на станке с ЧПУ согласно управляющей программы.

Необходимая точность получаемых размеров для наружных цилиндрических поверхностей: 13, 16, Е и И – 6 квалитет, для 11 – 9 квалитет; для внутренних цилиндрических поверхностей: 25, 30 – 7 квалитет, 32, 34, 43 и Ж – 9 квалитет. Требуемая шероховатость поверхностей – Ra 1.6 мкм. Для торцов и фаски – 12 квалитет и шероховатость для торцев 23 и 53– Ra 1,6 мкм, для фасок (21 и 24) – Ra 6,3 мкм.

К цилиндрическим поверхностям предъявляются требования по радиальному биению в пределах 0.02 мм для поверхностей 11, 43 и Ж и 0.05 мм для поверхностей 34 и 32, а к поверхностям 28 и 4 требования по торцовому биению в пределах 0.02 мм.

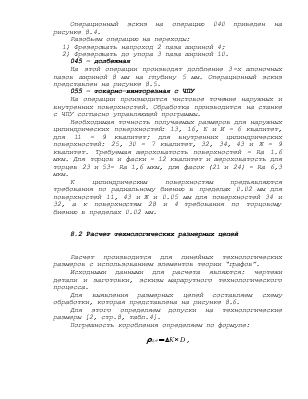

8.2 Расчет технологических размерных цепей

Расчет производится для линейных технологических размеров с использованием элементов теории “графов”.

Исходными данными для расчета являются: чертежи детали и заготовки, эскизы маршрутного технологического процесса.

Для выявления размерных цепей составляем схему обработки, которая представлена на рисунке 8.6.

Для этого определяем допуски на технологические размеры [2, стр.8, табл.4].

Погрешность коробления определяем по формуле:

![]() ,

,

где DК – удельное коробление,

D – диаметр, мм.

DК=1мкм на 1мм диаметра (для поковок).

rкор=1´273=270 мкм=0,27 мм.

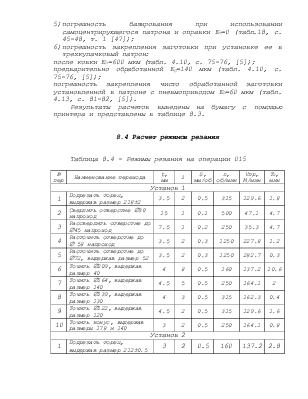

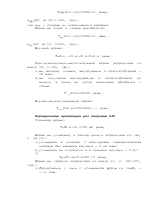

На рисунке 8.7 построен граф размерных цепей, на ребра которого нанесены величины расчетных допусков из таблицы 8.1.

Таблица 8.1 – Расчет допусков на технологические размеры

|

Индекс размера |

Способы обработки |

Точность размеров заготов-ки |

Шерохо-ватость, Ra |

Величина размера, мм |

Величина допуска, мм |

Домини-рующая погреш-ность |

Расчетный допуск |

|

А0.1 |

Поковка |

7829-70 |

200 |

более 209 |

8 |

- |

8 |

|

А0.2 |

Поковка |

7829-70 |

200 |

более 90 |

8 |

- |

8 |

|

А1.1 |

Подрезание торца |

14 |

12,5 |

более 209 |

1,15 |

rКОР=0.27 |

1,42 |

|

А1.2 |

Подрезание торца |

14 |

12,5 |

более 90 |

0,87 |

- |

0,87 |

|

А 1.3 |

Снятие напуска |

14 |

12,5 |

более 32 |

0,62 |

- |

0,62 |

|

А 1.4 |

Подрезание торца |

12 |

12,5 |

более 209 |

0,46 |

- |

0,46 |

|

А 1.5 |

Снятие напуска |

12 |

12,5 |

более 195 |

0,46 |

- |

0,46 |

|

А 2.1 |

Подрезание торца |

10 |

6,3 |

более 209 |

0,185 |

- |

0,185 |

|

А 2.2 |

Подрезание торца |

10 |

6,3 |

более 195 |

0,185 |

- |

0,185 |

|

А 2.3 |

Подрезание торца |

10 |

6,3 |

более 209 |

0,185 |

- |

0,185 |

|

А 2.4 |

Подрезание торца |

10 |

6,3 |

более 90 |

0,14 |

- |

0,14 |

|

А 2.5 |

Подрезание торца |

10 |

6,3 |

более 32 |

0,1 |

- |

0,1 |

|

А 3.1 |

Подрезание торца |

9 |

1,6 |

более 209 |

0,115 |

- |

0,115 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.