|

№ пер |

Наименование перехода |

t, мм |

i |

S, мм/об |

n, об/мин |

Vпр, М/мин |

T0, мин |

|

Установ 1 |

|||||||

|

1 |

Подрезать торец, выдержав размер 210.5 |

1.5 |

1 |

0.35 |

500 |

346.5 |

0.1 |

|

2 |

Точить фаску 2´45° |

2 |

2 |

0.35 |

400 |

276.5 |

0.1 |

|

3 |

Точить Æ216, выдержав размер 14 |

2 |

1 |

0.35 |

400 |

276.5 |

0.3 |

|

4 |

Расточить Æ192 до Æ195, выдержав размеры 16 и R5 |

1.5 |

1 |

0.2 |

500 |

346.5 |

0.4 |

|

5 |

Расточить Æ167 до Æ169.6, выдержав размер 37 |

1.3 |

1 |

0.2 |

630 |

336.5 |

0.3 |

|

6 |

Расточить Æ157 до Æ159.6, выдержав размер 49 |

1.3 |

1 |

0.2 |

630 |

315.9 |

0.3 |

|

7 |

Расточить Æ116 до Æ120, выдержав размер 66 |

2 |

1 |

0.2 |

800 |

301.6 |

0.3 |

|

8 |

Расточить Æ80 до Æ84.6, выдержав размер 54 |

2.3 |

1 |

0.2 |

1250 |

322 |

0.2 |

|

9 |

Расточить Æ80 до Æ81.6, выдержав размер 15 |

0.8 |

1 |

0.2 |

1250 |

322 |

0.1 |

|

10 |

Расточить Æ70 до Æ71.6, выдержав размер 156 |

0.8 |

1 |

0.2 |

1250 |

281.2 |

0.1 |

|

11 |

Расточить фаску 2.8´45° |

2.8 |

1 |

0.2 |

1000 |

272.7 |

0.1 |

|

12 |

Точить канавку В |

4.5 |

1 |

0.1 |

315 |

214 |

0.2 |

|

13 |

Расточить канавку А |

2.2 |

2 |

0.1 |

315 |

173 |

0.3 |

|

14 |

Расточить канавку Б |

2.2 |

1 |

0.1 |

630 |

175.2 |

0.1 |

|

15 |

Расточить канавку шириной 4 мм |

2.2 |

2 |

0.1 |

800 |

186 |

0.1 |

|

Установ 2 |

|||||||

|

1 |

Подрезать торец, выдержав размер 209.5 |

1 |

1 |

0.35 |

800 |

306.6 |

0.2 |

|

2 |

Точить Æ120.4, выдержав размер 119 |

0.8 |

1 |

0.35 |

1000 |

381.4 |

0.4 |

|

3 |

Точить Æ119.4, выдержав размер 92 |

0.5 |

1 |

0.35 |

1000 |

378.2 |

0.3 |

|

4 |

Точить Æ118.4, выдержав размер 55 |

0.5 |

1 |

0.35 |

1000 |

375.1 |

0.2 |

|

5 |

Точить Æ135, выдержав размер 10 |

2 |

1 |

0.35 |

630 |

267.2 |

0.1 |

|

6 |

Точить Æ160.4, выдержав размер 10 |

1.8 |

1 |

0.35 |

630 |

324.6 |

0.1 |

|

7 |

Точить конус, выдержав размеры Æ160.4, 10, Æ205 |

1.8 |

1 |

0.35 |

500 |

322 |

0.3 |

|

8 |

Подрезать торец, выдержав размер 32 |

2 |

1 |

0.35 |

400 |

326.7 |

0.2 |

|

9 |

Точить Æ257 напроход |

1.5 |

1 |

0.35 |

400 |

326.7 |

0.2 |

|

10 |

Расточить отверстие Æ72 до Æ79.6, выдержав размер 50.5 |

1.9 |

2 |

0.35 |

1250 |

314.2 |

0.4 |

|

11 |

Точить канавку шириной 6 мм до Æ116, выдержав размер 27 |

2.2 |

3 |

0.1 |

500 |

188.5 |

|

Расчет режимов резания для сверления 12 отверстий Æ10 мм на операции 030 - вертикально-сверлильной с ЧПУ произведем аналитическим методом.

Обрабатываемый материал – сталь 14Х17Н2.

Способ получения заготовки – поковка.

Состояние поверхности заготовки – предварительно обработанная.

Требуемая точность: IT 14, Ra 12.5 мкм.

Метод крепления заготовки –в призмах.

Оборудование – вертикально-сверлильный станок с ЧПУ модели 2Р135Ф2.

Режущий инструмент – сверло 2301-3395 ГОСТ 12121-77.

Длина рабочей части сверла lСВ=120 мм.

Общая длина сверла LСВ=200 мм.

Материал режущей части – Р6М5.

Форма заточки: двойная с подточкой поперечной кромки и ленточки (ДПЛ), [47, с.151, табл.43].

Геометрические параметры сверла по табл. 44, с.151 и рис.17, с.150, [47]:

2j=118°;

2j0=70°;

угол наклона поперечной кромки y=50°;

a=12°;

a1=6°;

w=30°;

fv=0.4 мм.

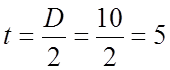

1) Рассчитываем глубину резания:

(мм).

(мм).

2) Назначаем период стойкости сверла: Т=8 мин (табл.30, с.279, [47]).

3) Определяем подачу.

Для сверления отверстий сверлами из быстрорежущей стали l£3DÆ 8-10 мм в стали твердостью НВ 240-293 с точностью не выше Н12 рекомендуемые значения подачи 0.14…0.17 мм/об (табл.25, с.277, [47]).

4) Откорректируем подачу по паспорту станка: S0=0.14мм/об.

5) Проверяем принятую подачу по прочности сверла:

![]() ,

,

где СS=0.05 (приложение 21, с.148, [27]);

КLS=1, так как l<3D.

![]() (мм/об)

(мм/об)

Так как 0.14<0.2, то условие прочности сверла выполняется.

6)Проверяем принятую подачу по осевой силе, допускаемой прочностью механизма подачи станка. Для этого определяем осевую силу:

![]() ,

Н,

,

Н,

где СР=68, q=1, y=0.7 (табл.32, с.281, [47]);

КР=КМР=(686/750)0.75=0.935 (табл.9, с.264, [47]).

![]() (Н).

(Н).

Так как Р0=1605.5 Н < РМАХ=9000 Н, то условие прочности механизма подачи станка соблюдается.

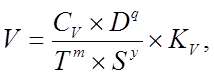

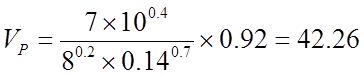

7)Определяем скорость резания:

м/мин,

м/мин,

где Сv=7.0 – коэффициент [47, с.278, табл.28];

y=0.7, q=0.4, m=0.2 – показатели степеней [47, с.278, табл.28];

КV=KMV´KИV´КПV´KLV – поправочный коэффициент,

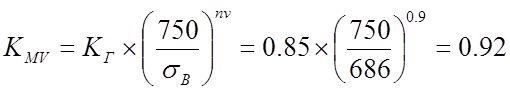

где KMV – поправочный коэффициент на обрабатываемый материал:

,

[47, с.261-262, табл.1-2];

,

[47, с.261-262, табл.1-2];

КПV=1.0 – поправочный коэффициент, учитывающий состояние поверхности заготовки [47, с. 263, табл. 5];

КИV=1.0 – поправочный коэффициент на обрабатываемый материал [47, с. 263, табл. 6];

КLV=1.0 – поправочный коэффициент, учитывающий глубину сверления [47, с. 280, табл. 31].

![]()

(м/мин).

(м/мин).

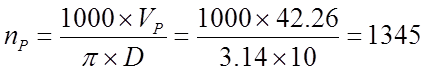

8)Определяем частоту вращения шпинделя:

(об/мин),

(об/мин),

По паспорту станка принимаем n=1400 об/мин.

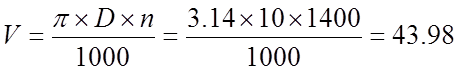

9)Откорректируем скорость резания:

(м/мин).

(м/мин).

10)Определяем крутящий момент на шпинделе:

![]() ,

,

где СМ=0.0345 – коэффициент [47, с.281, табл.32];

y=0.8, q=2 – показатели степеней [47, с.281, табл.32];

КР=КМР=0.935 – поправочный коэффициент на материал заготовки (см. п.6).

![]() (Н´м).

(Н´м).

11)Определяем мощность резания:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.