В соответствии с поставленной задачей выбирается надлежащий набор общих моделей. Эти модели «наполняются» соответствующим набором данных для рассматриваемого случая. Обычно исходные данные включают в себя режим резания, геометрию инструмента, параметры стружколомания (-телей), свойства инструментального и обрабатываемого материалов, динамические параметры обрабатывающей системы и др.

Сегодня, по мнению специалистов, результаты должны определяться в два этапа:

- на 1 этапе прогнозируются (рассчитываются) некоторые основные явления в процессе образования стружки: напряжения, деформации, температуры, трение, длина контакта по передней поверхности, скорость стружки (chip flow - течение стружки или даже усадка????[ЗВА8] ) и др.;

- на 2 этапе прогнозируются (рассчитываются) один или несколько параметров обработки: силы, момент и мощность резания, износ (стойкость) инструмента, форма стружки ( ее способность ломаться), шероховатость обработанной поверхности или работоспособность поверхностного слоя (integrity) и точность детали, соответствующих рассматриваемому случаю.

Главной проблемой на этих двух этапах является процедура преобразования результатов этапа 1 в этап 2. Значительное большинство исследовательских групп продолжают разрабатывать новые и новые модели совершенствования результатов на этапе 1. В этом случае моделирование очень часто ограничивается простым прямоугольным резанием. Напротив, этап 2 требует разработки прогнозирующих способностей параметров процесса резания для операций, таких как точение, фрезерование, сверления и др., которые являются значительно более сложными.

Необходимость использования моделей процессов механической обработки обусловлена несколькими причинами. Наиболее известные из них следующие:

1 - проектирование процессов;

2 - оптимизация процессов;

3 - управление процессами;

4 - имитация процессов;

5 - проектирование оборудования.

Для проектирования или планирования технологических процессов, в принципе, могут понадобиться только достаточно простые модели, для того чтобы иметь возможность выбора надлежащего типа процесса (точение, торцевое фрезерование, концевое фрезерование и т.д), типа режущего инструмента, главных (габаритных) его размеров и класса инструментального материала (например, твердосплавная концевая фреза диаметром 10 мм для скоростного фрезерования закаленной стали). Тем не менее, большой интерес представляет и вопрос возможности практической реализации выбранной операции в соответствии с требованиями к ней. Для того, чтобы ответить на это вопрос необходимо исследовать граничные условия безопасности обработки. Для этого может потребоваться такой уровень искусства моделирования, который обычно невозможен на данном этапе. Наилучшими «моделями», из имеющихся в распоряжении, на данном этапе являются определенные правила, такие как, например, требование повышения жесткости для предотвращения больших деформаций и вибраций.

Для оптимизации процессов необходимы более сложные модели. Некоторые из этих моделей принимают во внимание только технические аспекты (например, модель расчета максимальной подачи при заданном допустимом значении силы резания). Некоторые другие хорошо известные модели рассматривают также и экономические аспекты (например, модель для расчета экономической скорости резания).

Управление процессами до сих пор не является привлекательной областью для применения моделей процессов механической обработки. Это странно: ведь лучшее использование соответствующих моделей может быть полезным для существенного уменьшения разброса результатов [КДВ9] механической обработки и, следовательно, предупреждения (уменьшения количества) брака. Если бы можно было лучше прогнозировать взаимовлияния входных и выходных параметров, то, в принципе, было бы понятно какие необходимо устанавливать допуски входных параметров при заданных допусках выходных. Этот подход в металлорезании используется еще достаточно редко.

Имитация (simulation) процессов механической обработки все еще находится на стадии зарождения. Только недавно метод конечных элементов был применен для компьютерной имитации основного процесса стружкообразования. Однако все еще далеко до того момента, когда мы сможем на виртуальном уровне имитировать реальные (практические) операции механической обработки с достаточной степенью точности, надежности и необходимым числом возможных вариантов.

Относительно хорошее использование моделей существует при проектировании оборудования. Существуют достаточно простые модели для оценки ожидаемых величин сил резания, момента, мощности и частот вращения шпинделя, которые необходимы для определения технических характеристик обрабатывающих систем, предназначенных для определенных операций, выполняемых над заданным обрабатываемым материалом. Существуют даже модели, позволяющие изучать упругие и температурные деформации, а также динамическое состояние обрабатывающих систем.

Несколько в меньшей степени разработаны модели, необходимые для проектирования оправок, приспособлений (зажимных) и режущих инструментов.

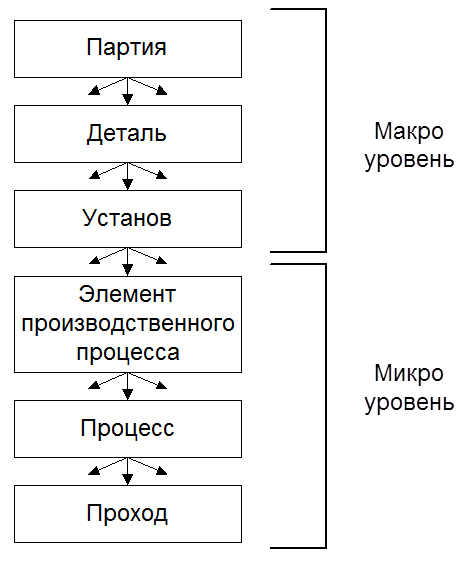

Рис. 2. Уровни обобщения процессов механической обработки.

Можно рассматривать процессы механической обработки на шести уровнях обобщения, как показано на рис. 2 [[8]]. Планирование (производства) требует специальных действий (принятия специальных решений) на каждом уровне и, следовательно, соответствующих моделей.

На уровне партий (продукции) требуется информация о партии деталей. Важная информация включает в себя программу выпуска, все операции, которые должны быть выполнены, требуемое производственное время, номенклатура[ЗВА10] металлорежущего инструмента, приспособлений (зажимных) и др.

На уровне детали, рассматривается вся информация, необходимая для обработки одного конкретного изделия. Важной информацией является тип обрабатываемого материала, формы заготовки, последовательность необходимых установок и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.