19 мая 1998 года в Атланте (США) рабочая группа организовала «Международный симпозиум CIRP по проблемам моделирования процессов механической обработки», где во время встречи около 80 ее участников обсуждалось несколько важных тем, включая и этот отчет в предварительной редакции.

Сфера моделирования процессов механической обработки очень большая. Модели необходимы доля различных целей. Известно много различных процессов механической обработки. Для каждого процесса может быть выполнено моделирование различных его аспектов и при этом могут быть использованы различные методы моделирования. Следовательно, существует большое множество моделей, различным образом подходящих для процессов механической обработки. Кроме того, существует много разнообразных мнений по разным вопросам (аспектам) моделирования.

Для улучшения понимания была разработана единая классификация моделей. Модели были классифицированы по шести параметрам (характеристикам): тип процесса, подход (aspect), элемент, метод моделирования, характер (nature) и производительность[КДВ5] .

В своей работе рабочая группа твердо придерживается принятых в CIRP правил: где это только возможно используется терминология по стандарту ISO. В случае механической обработки на первом месте оказывается стандарт ISO 3002 «Основные величины в резании и шлифовании» (“Basic quantities in cutting and grinding”). Дополнительная терминология может быть найдена в документе Единая терминология CIRP (CIRP Unified Terminology). Работа над единой терминологией, касающейся моделирования, все еще находится на ранней стадии и результаты не стоят того, что бы быть опубликованными в этом отчете.

Рабочая группа решила сконцентрировать внимание на моделях процессов способных численно прогнозировать все контролируемые технические показатели процессов, относящихся к точению, фрезерованию и обработке отверстий, например: типы и формы стружки, силы резания, разрушение и стойкость инструмента, шероховатость и работоспособность (integrity) поверхности, а также точность детали.

Тем не менее, главные усилия будут [ЗВА6] направлены на мало исследованную область проблемы прогнозирования точности деталей, которая имеет большое практическое значение и требует разработки подходящего набора моделей для всей обрабатывающей системы (модель обрабатывающей системы должна быть собрана из соответствующих моделей отдельных ее элементов).[ЗВА7]

Главной целью моделирования процессов механической обработки является разработка системы прогнозирования их выходных параметров и эффективного планирования технологического процесса для достижения его оптимальных показателей: производительности, качества и стоимости.

Параметры процесса механической обработки могут быть разделены на две категории:

а) технические аспекты (technical aspects): точность формы и размеров, шероховатость обработанной поверхности и свойства поверхностного слоя детали

б) экономические аспекты (commercial aspects), необходимые для управления: машинное время и стоимость обработки, производительность, доля брака и др.

Трудности в моделировании процессов механической обработки возникают благодаря двум основным факторам:

- недостатку фундаментального понимания основных механизмов и взаимодействий режущего инструмента и обрабатываемого материала даже в наиболее простых случаях прямоугольного резания единственным прямолинейным лезвием (без радиуса при вершине и угла наклона режущей кромки) при прямолинейном главном движении резания.

- различному назначению, большому множеству и сложности существующих процессов механической обработки

До тех пор, пока не будет достигнуто значительного успеха в понимании сложных взаимодействий в основном механизме, остаются очень сомнительными достоверность и полнота таких моделей и способ их преобразования в практические модели значительно более сложных процессов механической обработки.

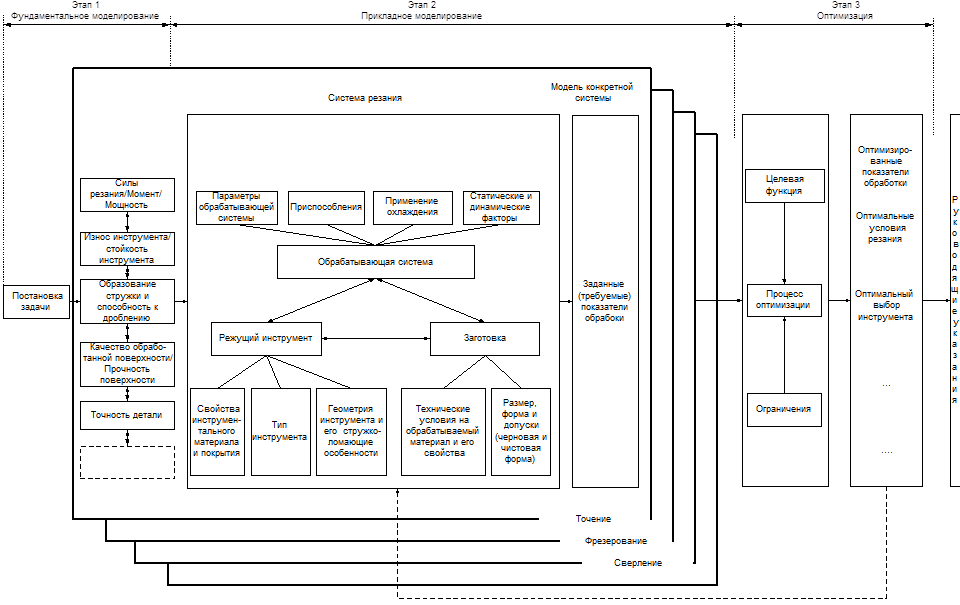

Рис. 1 Прогнозирующие (теоретические) модели процессов механической обработки, предназначенные для практического применения

Значительное большинство последних попыток связаны с разработкой аналитических моделей с очень ограниченным экспериментальным их обоснованием в условиях только нескольких заранее выбранных режимов резания, геометрии инструмента и обрабатываемых материалов. Численный анализ по таким моделям, кажется, страдает недостатком адекватно приемлемых методологий для его применения в широком диапазоне режимов резания.

Более того, неточности, непременно присутствующие при учете изменения теплофизических и механических свойств обрабатываемого и инструментального материалов при высоких температурах резания, связанные с большими деформациями и скоростями деформаций, являются следствием несовершенства методов моделирования. Подобного рода несовершенства также имеют место и в современных численных (numerical) и вычислительных (computational) моделях и даже в моделях на основе искусственного интеллекта (ИИ).

Аналитический, численный и ИИ метод являются одними из наиболее употребительных методов прогнозирующего моделирования, для которых необходима экспериментальная проверка. В последние годы публикуются важные работы по созданию комбинации этих и других менее употребительных методов, таких как, например, вероятностное (стохастическое) моделирование. Это приводит к разработке гибридных методов моделирования с использованием комбинации указанных методов.

Прогнозирующее моделирование процессов механической обработки, предназначенное для практического применения может состоять из двух фаз (рис.1).

Фаза 1: разработка моделей переменных процесса резания (внутренних параметров ПР).

Фаза 2: разработка моделей показателей процесса резания.

На практике может существовать и третий этап, связанный с определением оптимальных условий резания (режима резания) – фаза 3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.