Прогнозирующее моделирование циклического стружкодробления является очень интересной областью (исследований), где примеры (результаты) экспериментального наблюдения циклического образования стружки (см. рис. 3 для случая двумерного резания) могут быль обобщены на случай моделирования (обработки) в условиях трехмерного резания. Разработка таких моделей привлекательна не только с точки зрения проектирования режущего инструмента, но также и с точки зрения углубления знаний о действительном процессе резания и его прямых параметров[КДВ63] (direct variables), которыми можно управлять для получения эффективных показателей процесса резания.

а двумерное образование раздробленной стружки при применении инструмента со стружколомателем простейшей геометрии

б трехмерное образование раздробленной стружки при применении инструмента со стружколомателем сложной геометрии

Рис 3 - Модели образования и дробления стружки

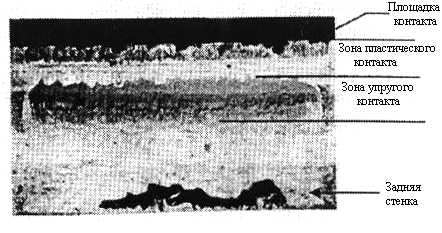

Рис. 4 – Зоны контакта на передней поверхности

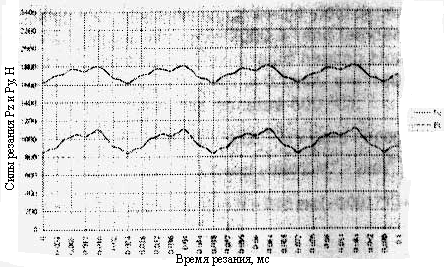

Рис. 5 – Изменение динамических сил резания

Необходимость моделирования процесса резания (инструментом) с конечным радиусом округления режущей кромки является еще одним возможным направлением, где может быть ясно продемонстрированы влияния такого радиуса (округления) режущей кромки на общие показатели процесса резания.

Сегодня большое многообразие неперетачиваемых многогранных пластин и даже цельных металлорежущих инструментов оснащены всеми видами «так называемых стружколомающих элементов». Их назначением является дробление стружки на малые части, которые легко удаляются из зоны обработки. Можно выделить два главных их типа:

а Расщепление стружки, широкая стружка расщепляется на несколько узких; примеры этого можно найти в инструментах для сверления и концевого фрезерования; при обработке этими инструментами толщина среза вдоль режущей кромки непостоянная; как это влияет на процесс резания до сих пор не может быть промоделировано.

б Закручивание стружки, передняя поверхность инструмента оснащена элементами (features) способствующих плотному закручиванию стружки вверх (или иногда в сторону); назначением этого является получение циклического стружколомания

Эти специфические особенности оказывают более значительное влияние на все общие показатели процесса резания такие как сила резания, стойкость инструмента и качество обработанной поверхности, чем считается обычно. Главной причиной этого является частое пренебрежение этим влиянием при моделировании и испытаниях.

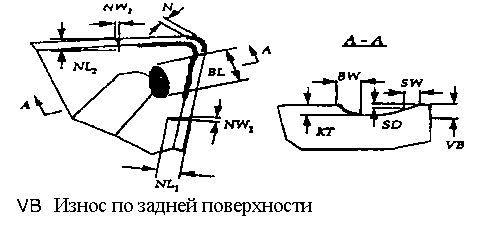

VB – износ по задней поверхности

BW – ширина износа задней стенки канавки

BL – длина износа задней стенки канавки

KT - глубина износа задней стенки канавки

SW– ширина износа на вспомогательной передней поверхности

SD – глубина износа на вспомогательной передней поверхности

N – износ вершины

NL1 – длина износа канавки на главной режущей кромке

NW1 – ширина износа канавки на главной режущей кромке

NL2 – длина износа канавки на вспомогательной режущей кромке

NW2 – ширина износа канавки на вспомогательной режущей кромке

а) Характеризующие износ инструментов со стружколомающими элементами величины, которые можно измерить

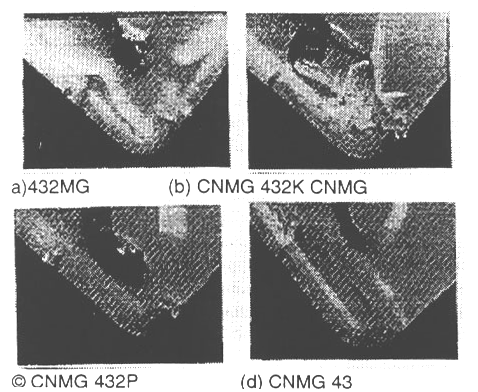

f = 0,43 мм/об a = 2,54 мм

Покрытие – KC850

Время обработки = 2 мин. V = 274 м/мин

Обрабатываемый материал = сталь 1037М

б) Сложный (по структуре) износ четырех различных инструментов со стружколомающими элементами при одних и тех же условиях резания.

Рис. 6 – Износ инструментов со стружколомающими элементами.

Ранее, несколько раз, с этой точки зрения были отмечены недостатки всех существующих стандартов стойкостных испытаний (например, ISO 3685 (точение), ISO 8688 (фрезерование) и ASME 85). Необходимость основательной разработки новых стандартов для совместно возникающих[КДВ64] сложных типов износа режущего инструмента со стружколомными элементами была подстегнута в последнее время (рис. 6). Тем не менее, не возможно, чтобы Международная организация по стандартам (ISO) выполнит даже поверхностные (набросочные) обновления этих стандартов пока отдельные предложения не будут представлены организацией с достаточным авторитетом.

Эмпирическое моделирование стойкостных зависимостей в условиях механической обработки инструментами со стружколоматерями недавно были обновлены с учетом дополнительного влияния фактора покрытия инструмента и фактора влияния стружколомающих элементов [[96]]. Аналитическое прогнозирование износа в показателях одного или нескольких параметров процесса резания, таких как температура резания и/или контактное трение на передней поверхности (между инструментом и стружкой), является выразительным средством, которому неотступно следуют. Разработка действительно прогнозирующей модели шероховатости поверхности и, соответственно, изменений внутренних напряжений, без учета традиционно известных геометрических зависимостей, является шагом в правильном направлении. Также с точки зрения технических характеристик детали необходимо повышать и/или совершенствовать точность деталей посредством обосновывания[КДВ65] моделей включая динамику и устойчивость обрабатывающих систем.

В пункте 3.2.3 отмечается важность прогнозирования режима стружкообразвоания и получаемых типов стружки. Это требует единой подробной идентификации изменения типов стружки и подходящих моделей образования различных типов стружек и, возможно даже более важных моделей, прогнозирования границ между различными типами стружки. Большинство моделей основано на рассмотрении зависимостей между напряжениями, деформациями и температурой в обрабатываемом материале, подвергшегося действию интенсивного сдвига в зоне первичных деформаций. Свежий обзор (по этому вопросу) был выполнен профессором М. С. Шоу [[97]].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.