мм;

мм;

.

.

Определяем диаметр начальной окружности Dр=Rр*2=113,98мм

Корректируем диаметр начальной окружности технологического ротора.

Принимаем Dр при числе позиций технологического ротора равному 6 Dр=144

Определяем частоту вращения технологического ротора.

![]()

Определяем скорость вращения технологического ротора.

![]()

![]()

![]()

![]()

Определяем угловую скорость ротора.

![]()

4.6 Проведение необходимых расчетов на прочность

4.6.1 Расчет деталей штампа на смятие

![]()

Где P – расчетное усилие вырубки кг

Fсм – площадь смятия мм2

![]() - допустимый

предел смятия =

10кг/мм2

- допустимый

предел смятия =

10кг/мм2

![]()

![]()

Так как![]() ≥

≥![]() ставим

стальную закаленную прокладку

ставим

стальную закаленную прокладку

4.6.2 Расчет деталей штампа на сжатие

![]()

Где P - суммарное усилие вырубки=49798 кг

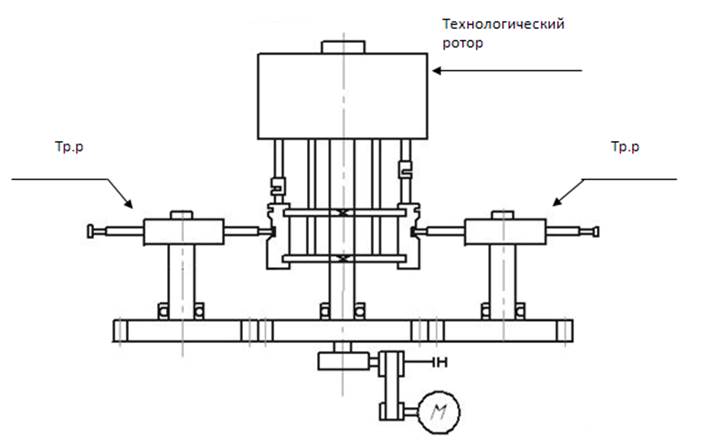

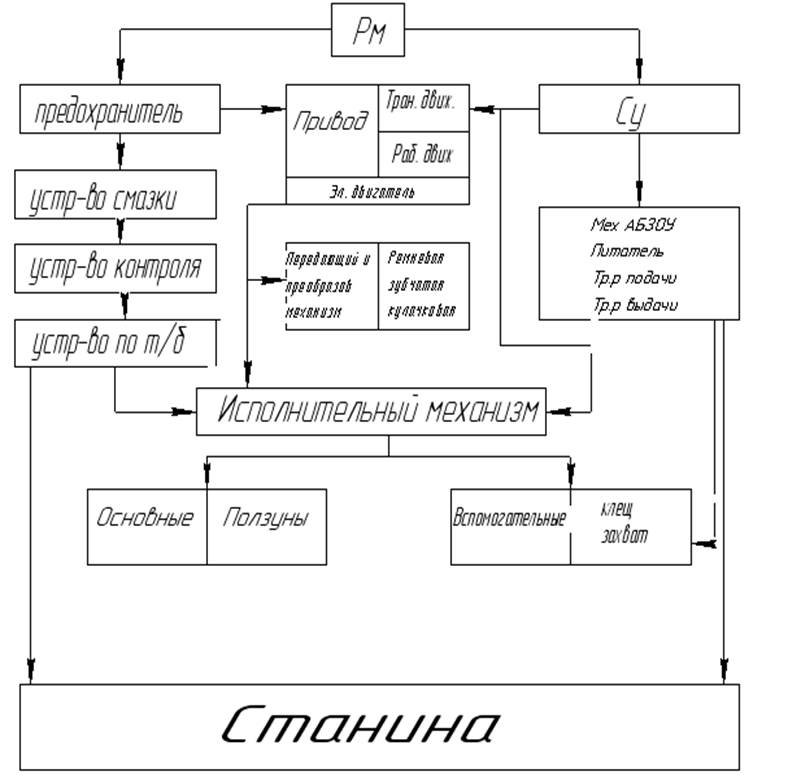

Рис 14 Типовая схема роторной машины

Компоновочная схема роторной машины

![]()

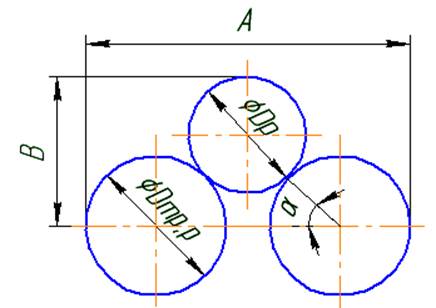

Рис 15

A = Dтр.р+2*0,5*(Dр+Dтр.р)*sinα+(100…200) мм

Где Dр – диаметр технологического ротора = 108 мм

Dтр.р – диаметр транспортного ротора = 216 мм

Sinα – угол между роторами = 45°

A = 216 +2*0.5*(108+216)* sin45°+(100…200)=592.8 мм

B = 0.5* Dр+0.5* Dтр.р+0.5*( Dр+ Dтр.р)* sinα+(100…200) мм

B = 0.5*108+0.5*216 +0.5*(108+216)* sin45°+(100…200) = 425 мм

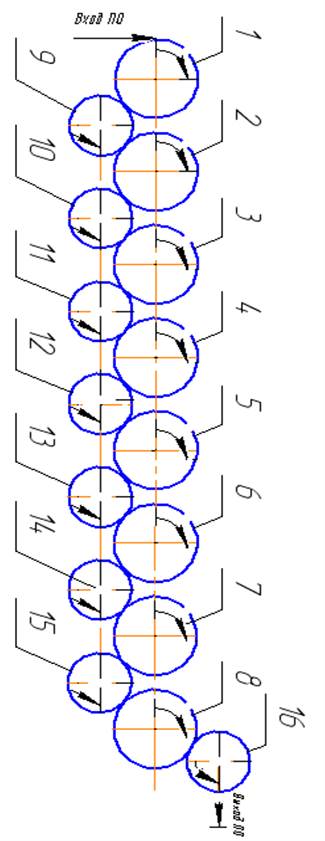

Рис 16. Технологическая схема роторной машины

![]()

![]()

Рис 17. Схема положений АРЛ ЛГ-207

1 – загрузочный ротор

2…8 – транспортные роторы

9 – ротор 1й штамповки

10 – ротор наличия контроля гнезда

11 – ротор 2й штамповки

12 – ротор контроля высоты наковальни

13 – ротор контроля диаметра гнезда

14 – ротор пробивки запальных отверстий

15 – ротор шарошения

16 – ротор контроля

![]() Технологические операции в линии выполняются в технологических

роторах в процессе непрерывного движения обрабатываемого изделия. Передача

полуфабриката из одного ротора в другой производится транспортными роторами.

Загрузка полуфабриката в автомат питания производится межлинейным транспортным

устройством с предыдущего оборудования. Из автомата питания полуфабрикат по

питательному шлангу поступает в питатель, откуда переталкивающий рычаг досылает

его в клещи транспорта питания. При своём вращении транспорт питания,

переориентируя полуфабрикат на 180°, (донышком вверх), подаёт его в блок 1-й

штамповки, где производится предварительное формирование донной части. Из блока

1-й штамповки транспортным ротором полуфабрикат переносится в блок контроля

наличия гнезда, где формируется показание о пригодности полуфабриката для 2-й

штамповки. В случае брака полуфабрикат удаляется из потока в

транспортном роторе контроля, который годный полуфабрикат переносит во 2-й блок

штамповки, где окончательно формируется дно полуфабриката. Из блока 2-й

штамповки, транспортным ротором и переталкивателем, полуфабрикат

передаётся в блок ротора контроля высоты наковальни, где проверяется высота

наковальни, отсюда последующем транспортным ротором в блок контроля диаметра

гнезда, где диаметр гнезда проверяется не проходной пробкой. После каждого из

контрольных роторов, бракованный полуфабрикат удаляется из потока

сбрасывающим устройством, с контрольных блоков через запоминающее

устройство.

Технологические операции в линии выполняются в технологических

роторах в процессе непрерывного движения обрабатываемого изделия. Передача

полуфабриката из одного ротора в другой производится транспортными роторами.

Загрузка полуфабриката в автомат питания производится межлинейным транспортным

устройством с предыдущего оборудования. Из автомата питания полуфабрикат по

питательному шлангу поступает в питатель, откуда переталкивающий рычаг досылает

его в клещи транспорта питания. При своём вращении транспорт питания,

переориентируя полуфабрикат на 180°, (донышком вверх), подаёт его в блок 1-й

штамповки, где производится предварительное формирование донной части. Из блока

1-й штамповки транспортным ротором полуфабрикат переносится в блок контроля

наличия гнезда, где формируется показание о пригодности полуфабриката для 2-й

штамповки. В случае брака полуфабрикат удаляется из потока в

транспортном роторе контроля, который годный полуфабрикат переносит во 2-й блок

штамповки, где окончательно формируется дно полуфабриката. Из блока 2-й

штамповки, транспортным ротором и переталкивателем, полуфабрикат

передаётся в блок ротора контроля высоты наковальни, где проверяется высота

наковальни, отсюда последующем транспортным ротором в блок контроля диаметра

гнезда, где диаметр гнезда проверяется не проходной пробкой. После каждого из

контрольных роторов, бракованный полуфабрикат удаляется из потока

сбрасывающим устройством, с контрольных блоков через запоминающее

устройство.

Транспортный ротор контроля диаметра гнезда передаёт полуфабрикат в блок пробивки, откуда транспортным ротором пробивки полуфабрикат переносится в блок шарошения, где снимается не отделившаяся крупка и заусенцы. Из блока шарошения транспортным ротором полуфабрикат передается в сборник готовой продукции; на этом пути фотоконтроль удаляет из потока полуфабрикат с не пробитыми отверстиями.

Годные изделия из сборника готовой продукции могут быть направлены в отдельную тару или в бункер последующего межлинейного транспортного устройства.

В конце линии предусмотрен счетчик готовой продукции.

Экономическая часть

Выбор базового варианта для сравнения

В проекте приводится сравнение базового и предлагаемого варианта изготовления гильзы 45. При этом учтены следующие положения:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.