Блок устанавливают в пазах блокодержателя ротора и крепят с помощью специального устройства, обеспечивающего быстросъёмность блока. Инструментальный блок технологического ротора представляет собой автономный комплекс: "предмет обработки - инструмент * приспособление", полностью определяющий качество и точность изготовления изделий. Конструкция блока такова, что позволяет производить наладку инструмента вне технологического ротора на специальном стенде.

4.1.1 Описание конструкции блока 2-й штамповки

На валу ротора штамповки насаженны и стянуты тягами распределительный блок с упорным диском блокодержатель, барабан со штоками и блок цилиндров.

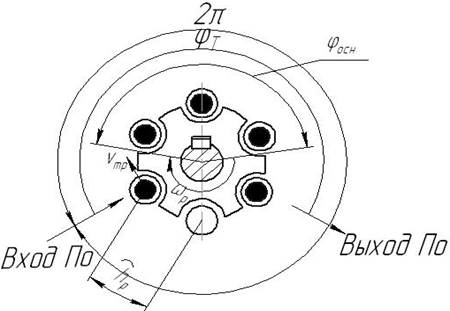

![]() Работа ротора совершается следующим образом. При вращении

ротора шток, перемещаясь от радиального копира вверх, совершает предварительный

ход, при котором в блоке совершается приём полуфабриката. Замковая группа

поршня находится в пущенном положении если не было сигнала на отказ от рабочего

хода, при котором замок стоит иа пути штока. При дальнейшем вращении через

плоский распределитель подается масло, сначала под низким, а затем под высоким

давлением. От низкого давления совершается предварительный ход штамповки, от

высокого - окончательный ход штамповки. Далее рабочая полость цилиндра

соединяется со сливом; замок копиром отводится в исходное положение и

фиксируется рычагом. Шток, опускаясь по копиру, перемещает поршень в нижнее

положение, выжимая масло из цилиндра в бак.

Работа ротора совершается следующим образом. При вращении

ротора шток, перемещаясь от радиального копира вверх, совершает предварительный

ход, при котором в блоке совершается приём полуфабриката. Замковая группа

поршня находится в пущенном положении если не было сигнала на отказ от рабочего

хода, при котором замок стоит иа пути штока. При дальнейшем вращении через

плоский распределитель подается масло, сначала под низким, а затем под высоким

давлением. От низкого давления совершается предварительный ход штамповки, от

высокого - окончательный ход штамповки. Далее рабочая полость цилиндра

соединяется со сливом; замок копиром отводится в исходное положение и

фиксируется рычагом. Шток, опускаясь по копиру, перемещает поршень в нижнее

положение, выжимая масло из цилиндра в бак.

4.1.2 Описание конструкции блока вытяжки

Блок вытяжки состоит из дисков, между которыми стянуты шпильками 6 гидроцилиндров, блокодержателя, имеющего 6 гнёзд для крепления ИБ, плоского гидро - распределителя, подающего масло в гидроцилинр и нижние опоры, воспринимающие усилие от массы и зубчатого зацепления.

Диск и блокодержатель устанавливаются на валу и стянуты между собой шпильками на которой, установленные втулки. Шпильки воспринимают рабочее усилие при совершении операции вытяжки.

Плоский гидро - распределитель состоит из: диска - накладки, распределительного диска, коммуникационного диска, опоры и стакана.

Поршни гидроцилиндров, связанные через штоки с ИБ, совершают рабочий ход под давлением масла, которое подводится в гидроцилиндры от насоса через плоский распределитель. При совершении рабочего хода поршня, масло вытесняется из образовавшейся штоковой полости и поступает в диски, которые и направляют масло в штоковую полость поршня.

4.2Расчет основных параметров ротора 3 вытяжки

Рис 10 Расчетная схема технологической операции

Определяем длины подвода рабочего инструмента

Определяем длину подвода;

![]() ,мм; где: Δ – длина подвода инструмента к заготовке, выбирается конструктивно в

пределах 5…10 мм. Принимаем Δ = 5мм.

,мм; где: Δ – длина подвода инструмента к заготовке, выбирается конструктивно в

пределах 5…10 мм. Принимаем Δ = 5мм.

![]()

- Определяем длину выполнения рабочий операции

![]() мм,

мм,

![]()

![]()

![]()

![]()

Определяем длину отвода инструмента в исходное положение:

![]()

где: ![]() 5мм

5мм

![]()

Определяем время подвода инструмента:

![]()

![]() =

=![]() мин

мин

где:

![]() -

скорость перемещения ползуна. Принимаем равную 300 мм/с.

-

скорость перемещения ползуна. Принимаем равную 300 мм/с.

![]() =

= мин

мин

Определяем время выполнения рабочей операции:

![]()

Определяем время отвода инструмента:

![]() Строим

график перемещения инструмента:

Строим

график перемещения инструмента:

Рис 11

Определяем время технологического цикла

![]() , мин

, мин

где:

![]() - время остановок

инструмента, принимается как 0,01 с.

- время остановок

инструмента, принимается как 0,01 с.

![]()

Определяем время кинетического цикла.

![]()

![]() мин;

мин;

![]() мин.

мин.

Определение основных параметров технологического ротора.

Строем расчетную схему технологического ротора.

Определяем теоретическую производительность роторной машины*.

,

, ![]() где:

где:

![]() - действительная

производительность.

- действительная

производительность.

![]() - коэффициент

использования линии 0,85.

- коэффициент

использования линии 0,85.

Определяем шаг ротора.

![]()

![]() , мм где:

, мм где:

![]() - диаметр

обрабатываемого изделия

- диаметр

обрабатываемого изделия

![]() .

.

Определяем общее число позиций технологического ротора

![]() поз

поз

![]() поз

поз

Определяем число позиций на технологическом участке.

![]()

![]()

Определяем число позиций ротора на участке обработки.

![]() поз

поз

![]() поз

поз

Определяем радиус начальной окружности ротора

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.