2. Деталь не сложной формы с усложняющими элементами, которые легко получить обработкой давлением на АРЛ (получение запальных отверстий, образцов капсюльного гнезда и резанием образцов проточки).

3. К детали предъявляются средние требования по точности, что так же повышает ее технологичность.

4. Так же к детали предъявляются невысокие требования по качеству поверхности.

5. Процесс получения детали автоматизирован и программа выпуска характеризует массовое производство.

6. Конечное изделие по окончании технологического процесса не требует дополнительной обработки.

2 Характеристика действующего производства

2.1 Анализ технологического уровня существующего процесса

1.Вырубка. Пресс ПВ 100/800

2.Отжиг. ОКБ - 355

З.Фосфотирование. Линия ЛТ-ШР.

4.Вытяжка 1-ая и 2-ая. ЛГ - 107

5.Отжиг. ОКБ - 355.

б.Фосфотирование. ЛТ - ШР.

7.Вытяжка 3-я и 4-ая. ЛГ - 207+Обрезка. ЛГ - 207

8.0безжиривание. АОС - 7

9.Штамповка дна и пробивка запальных отверстий + Контроль. ЛГ - 307 10.Обезжиривание АОС - 7

11 .Обточка, обжим и калибровка фланца. ЛМОГ - 107 12.Фосфотирование ЛФ – Ш

13. Лакирование ЛЛГ -107

1П = 1020 шт/мин, Ки = 0,8

2.П = 1000 шт/мин, Ки = 0,7

З.П = 3000 шт/мин, Ки = 0,8

4.П = 200 шт/мин, Ки = 0,6

5.П = 650 шт/мин, Ки = 0,7

6.П = 2700 шт/мин, Ки = 0,75

7.П = 170 шт/мин, Ки = 0,7

8.П = 170 шт/мин, Ки = 0,62

9.П = 200 шт/мин, Ки = 0,6

10.П = 3700 шт/мин, Ки = 0,7

11.П=160 шт/мин, Ки = 0,5

12.П = 2000 шт/мин, Ки = 0,8

13.П= 190 шт/мин, Ки = 0,6

2.2 Формирование технико-экономических показателей и задач технологической подготовки производства

Из выше приведенного анализа сделан вывод о необходимости повышения эффективности существующего техпроцесса изготовления детали, приблизить его параметры к требованиям производства.

Основными целями такого совершенствования могут быть: повышение доли применения высокоэффективного оборудования. Достижение целей в совокупности с решением некоторых вспомогательных задач (таких как, рациональный выбор инструмента и уточненные расчеты режимов обработки) будут способствовать снижению трудоемкости, и себестоимости обработанной детали.

Достижение указанных показателей сопряжено с необходимостью проведения мер, направленных на повышение эффективности действующего техпроцесса, средств технологического оснащения. На этой основе следует решить ряд задач технологической подготовки производства детали в соответствии с современными требованиями и уровнем производства.

3. Проектно-технологическая разработка 3.1 Расчет размеров исходной заготовки

Заготовкой для изготовления гильзы является стальная полоса. Размеры заготовки определяем исходя из равенства объемов детали и заготовки с учетом отходов.

3.1.1 Определяем объем детали

1) Определяем объем дульца.

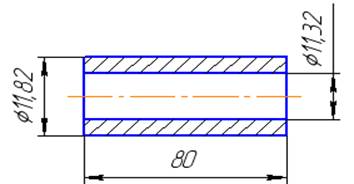

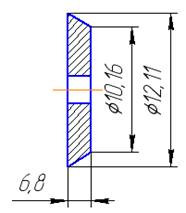

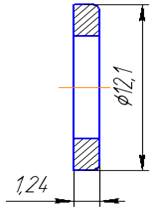

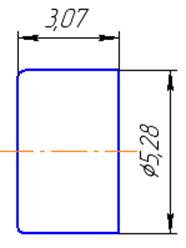

Рис 2.

где dl - внутренний диаметр дульца, мм

d2 - наружный диаметр дульца, мм hi - высота дульца, мм

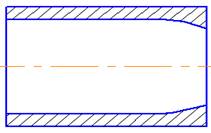

2) Определяем объем корпуса.

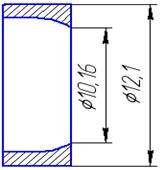

Рис 3

V2=(π*h3/12)*[(d12+d32+d1*d3)]-(d22+d42+d2*d4)]мм3

где Dn фл - диаметр под фланцем, мм

dl - внутренний диаметр корпуса, мм

Нк — высота корпуса, мм

Нк = 22,8-6-8 = 8,8лш

K=(12.1-11.82)/8.8=0.03

d3 =dl+K-h3 мм йг

d3= 11,82 + 0,03 * 8,8 = 12,1 мм

d4 = d3 -2tH,мм

d4=12,1-2*0,6 = 10,9мм

V2=(3,14*8,8/12)*[(11,822+12,12+11,82*12,1)-(10,162+10,92+10,16*10,9)]=221,5мм3

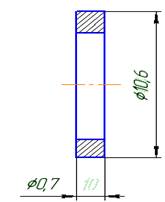

3) Определяем объем нижней части корпуса до донной части.

Рис. 4

Где h3=R=0,7мм

d6=d4-2R=9.5мм

d5=d3+K*h3=12.12мм

4)

Определяем объем верхней части проточки:

4)

Определяем объем верхней части проточки:

Рис 5.

Где h4=высота верхней части проточки, мм

![]() =

диаметр под фланцем, мм

=

диаметр под фланцем, мм

![]() =

диаметр проточки, мм

=

диаметр проточки, мм

5) Определяем объем цилиндрической части проточки

Рис 6.

Где Dпр – диаметр цилиндрической части проточки, мм

6) Определяем объем фланца

Рис 6

Где h6 – высота фланца, мм

Dп.ф – диаметр под фланцем, мм

7) Определяем объем капсюльного гнезда

Рис 7

Где dк.г – диаметр капсюльного гнезда мм

hк.г – высота капсюльного гнезда мм

Определяем объем гильзы

Vг = (V1+V2+V3+V4+V5+V6)-V7 мм3

Vг = (80 + 221,5+36,9 +149 + 72,91 + 142,5) -12,7 = 690,1мм3

3.1.2 Определяем объем заготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.