Vзаг=1,15*690,1 = 793,6мм3

- Определяем диаметр заготовки

Принимаем диаметр заготовки равный 17,7мм.

3.1.2.1 Определяем раскрой полосы при простом расположении кружков на полосе.

3.1.2.2

Определяем ширину полосы

3.1.2.2

Определяем ширину полосы

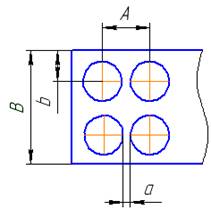

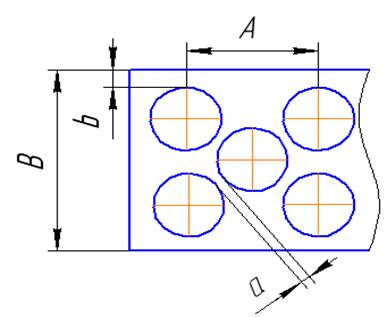

Рис 8

B = D*n+2*b+a*(n-1) мм

Где D – диаметр заготовки В = 17,7 мм

n - число рядов, n=6

в, а - перемычки, а=в=2мм

В = 17,7*6 + 2*2 + 2*(6-1) = 120,2мм

3.1.2.3 Определяем продольный шаг

А=D+а=17,7+2=19,7мм

3.1.2.4 Определяем площадь детали

3.1.2.5 Определяем площадь заготовки

Fзаг=A*B

Где A – продольный шаг мм

B – ширина полосы мм

Fзаг = 19,7*120,2=2367,9 мм2

3.1.2.6 Определяем коэффициент использования материала

Где Fизд = площадь детали мм2

Fзаг = площадь заготовки мм2

N = кол-во одновременно вырубаемых деталей шт

3.1.3 Определяем раскрой полосы при шахматном расположении кружков на полосе.

3.1.3.1

Рис 9

B=D+2*b+(n-1)*(D+a)*cosα мм

Где D – диаметр заготовки = 17,7 мм

n – число рядов = 6

b, a – перемычки = 2 мм

cosα = 30°=0,866

B = 17.7+2*2+(6-1)*(17.7+2)* cos30°=107.001 мм

3.1.3.2 Определяем продольный шаг

A = D+a= 17.7+2 = 19.7 мм

3.1.3.3 Определяем площадь детали

3.1.3.4 Определяем площадь заготовки

Fзаг=A*B

Где A – продольный шаг мм

B – ширина полосы мм

Fзаг = 19,7*107=2107,9 мм2

3.1.3.5 Определяем коэффициент использования материала

Где Fизд = площадь детали мм2

Fзаг = площадь заготовки мм2

N = кол-во одновременно вырубаемых деталей шт

Выбираем шахматный раскрой полосы. Технологические расчеты

1. По чертежу гильзы определяем толщину

стенки вверху и внизу.

![]() = 0,25мм

= 0,25мм

![]() =1,09мм

=1,09мм

2. Определяем толщину стенки полуфабриката последней вытяжки, при этом учитывая:

2.1Упругие деформации материала.

2.3Износ рабочего инструмента.

2.4Разностенность полуфабриката.

Увеличение толщины стенки на операцию обжима дульца

Где ![]() = 0,25

= 0,25

![]() = 0,17

= 0,17

![]() =

толщина стенки вверху

=

толщина стенки вверху

![]() =(

=(![]() +

+![]() )/2

)/2

![]() = (0,25+0,17)/2=0,21мм

= (0,25+0,17)/2=0,21мм

![]() -

коэффициент распружинивания = 0.0025…..0.005=0.020

-

коэффициент распружинивания = 0.0025…..0.005=0.020

![]() - суммарный допуск на

пуансон и матрицу = 0,06….0,08=0,06

- суммарный допуск на

пуансон и матрицу = 0,06….0,08=0,06

![]() -

допуск на разностенность

-

допуск на разностенность

![]() =0,5*

=0,5*![]() *

*![]() =0,5*

=0,5*![]()

![]() =0,5*0,06=0,030

=0,5*0,06=0,030

U – коэффициент учитывающий толщину обжима = 0,97 для стали

![]() =(

=(![]() +

+![]() )/2

)/2

![]() =(

1,09+0,94)/2=1,015 мм

=(

1,09+0,94)/2=1,015 мм

![]() =

=![]() -

-![]()

![]() =1,015-(0,06/2)=0,985

=1,015-(0,06/2)=0,985

3. Определяем размер инструмента последней вытяжки

Dn =( 1-λ)*Dn/фл

Dn = (1-0,02)*12,1 = 11,858мм

dвn= Dn – 2*Tвn

dвn= 11.858-2*0.185=11.488 мм

dнn= Dn – 2*Tнн

dнn= 11,858-2*0,985=9,888 мм

4Определяем число вытяжных операций

n=(lg*Sво-lg*Sвn)/(lg*Hво+1)

Sво= Sзаг/( Hво+1)

Sзаг=π*Tзаг*Dзаг

Sзаг=3,14*3,2*17,7=177,8мм

Sво= 177,8/(1,2+1)=80,7мм

Sвн= (π/4)*(D2n-(dвn)2)

Sвн= (3.14/4)*(11.8582-(11.488)2)=6.78 мм2

n=(lg*80.8-lg*6.78)/(lg*(1.1+1))=3.3

Принимаем количество вытяжек равное 3

3.2 Проектируем техпроцесс

С целью исключения недостатков, указанных при анализе существующего техпроцесса, предлагаются следующие технологические решения

Оборудование для проектируемого тех процесса.

1. Вырубка, свёртка. Пресс ПВ 100/800

П = 810шт/мин, Ки = 0,75

2. Отжиг. ОКБ-355

3. Фосфотирование. ЛТ - ШР

4. Вытяжка 1-я, 2-я, обрезка. ЛГ- 207

5. Обезжиривание. АОС -7

6. Отжиг. ОКБ - 355

7. Фосфотирование. ЛФ - Ш

8. Штамповка 1 -я, 2-я; пробивка запальных отверстий. ЛГ - 207

9. Обезжиривание. ЛТ - Ш6

10.Обточка, обжим и калибровка фланца по диаметру; обрезка, контроль. ЛМОГ-107

11 .Фосфотирование. ЛФ - Ш

12. Лакирование ЛЛГ – 107

3.3 Определение усилий по операциям и выбор оборудования

1. Усилие вырубки кружка определяем по формуле

P =π*Dзаг* Tзаг* ![]() ср

ср

Где Dзаг – диаметр заготовки

Tзаг – толщина заготовки = 3,2 мм

![]() ср –

сопротивление срезу = 27…30 кг/мм2

ср –

сопротивление срезу = 27…30 кг/мм2

P= 3.14*17.7*3.2*28=49798Н

2 Определяем усилие свёртки колпака

P = π*Dо* Tзаг*![]() в*(Dзаг/Dо-1)*C

в*(Dзаг/Dо-1)*C

где Do - диаметр свёрточной матрицы, Do = 14,35

Тзаг = 3,2мм

- предел прочности, ов = З4...45кг/мм2 D3ar= 17,7мм С - коэффициент

![]() в- предел

прочности = 34…45 кг/мм2

в- предел

прочности = 34…45 кг/мм2

C – коэффициент

Если Tзаг/ Dзаг*100≥1 C= 1.0

3.2/17.7*100=18.08≥1 C=1

P= 3.14*14.35*3.2*37*(17.7/14.35-1)*1=10669H

3 Определяем усилие первой вытяжки

P1=π*D1*i*Qen

Где D1 - диаметр изделия после первой вытяжки

i= утонение стенок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.