7. РАСЧЕТ ПРОЧНОСТИ ЭЛЕМЕНТОВ КРЕПЛЕНИЯ ПОДВАГОННОГО ОБОРУДОВАНИЯ

В данном разделе производится расчет прочности элементов крепления подвагонного оборудования: бака сливного с защитным кожухом КШМС6674.005-000, преобразователя ПЧ-24, ящиков 2Я.087, 2Я.117 и топливного бака. Кто и по какому черт. делает эти крепления ??? Кузов ???

7.1 Расчет инерционных нагрузок

7.1.1 Оборудование, жестко закрепленное (без амортизаторов) на раме вагона, рассчитывается с учетом возникающих в эксплуатации сил инерции. Расчетные значения этих сил определяются по таблице 3.

Таблица 3

|

Расчетные силы |

Обозна- чение |

Расчетные режимы |

|

|

I |

III |

||

|

Продольная |

Рх |

|

|

|

Вертикальная |

Рz |

|

|

|

Боковая |

Ру |

– |

|

Дать расшифровку I, II, III расч. Режимов ???

В таблице приняты следующие обозначения:

Рх, Ру, Рz,– расчетные силы, приложенные в центре масс элемента

оборудования, кН; координаты ???

Рст – вес брутто подвешенного элемента, кН; статический ??

ах,I – продольное ускорение при I режиме, м/с2, ах,I = 5g;

ах,III – продольное ускорение при III режиме, м/с2, ах,III = 1,5g;

ау,III – боковое ускорение при III режиме, м/с2, ау,III = 0,4g;

kдв – коэффициент вертикальной динамики для подвагонного

оборудования, kдв = 0,187;

hк – расстояние от центра масс порожнего кузова до оси автосцепки, м

hк = 1,08м;

l – полубаза вагона, м база 17,0 м; тогда l = 17,0 : 2 = 8,5м;

х – расстояние от среднего поперечного сечения вагона до центра

масс элемента оборудования, м. дать рисунок ??

7.1.2 Расчет нагрузок на подвагонное оборудование произведен в соответствии с расчетными формулами таблицы 3. Полученные значения приведены в таблице 4.

Таблица 4

|

Наименование оборудования |

Рст, кН |

х, м |

Нагрузки, кН |

||||

|

I режима |

III режима |

||||||

|

Рх |

Рz |

Рх |

Ру |

Рz |

|||

|

Бак сливной (наполненный) |

5,4 |

11,1 |

27,0 |

7,6 |

8,1 |

2,2 |

6,4 |

|

Преобразователь ПЧ-24 |

3,4 |

1,31 |

17,0 |

3,6 |

5,1 |

1,4 |

4,0 |

|

Ящик 2Я.087 |

1,47 |

3,56 |

7,4 |

1,7 |

2,2 |

0,6 |

1,8 |

|

Ящик 2Я.117 |

2,26 |

1,49 |

11,3 |

2,4 |

3,4 |

0,9 |

2,7 |

|

Бак топливный |

6,97 |

1,09 |

34,85 |

7,3 |

10,45 |

2,8 |

8,3 |

7.2 Расчет крепления сливного бака туалета «Экотол-В»

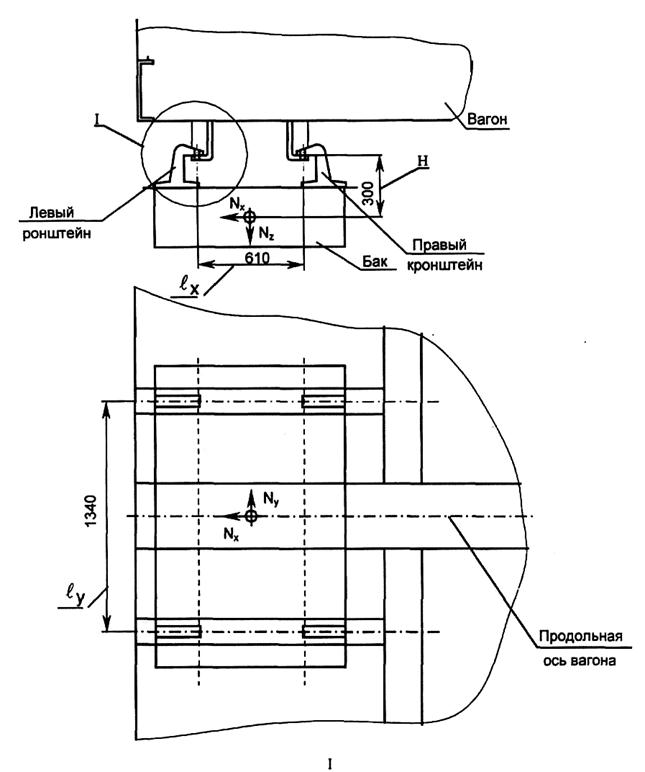

7.2.1 Крепление бака к раме вагона производится с помощью 8 болтов М12х6gх40.109.40Х ГОСТ 7796-70. Эскиз крепления сливного бака приведен на рисунке 2.

7.2.2 Максимальная внешняя растягивающая нагрузка на болт определяется по формуле:

где Рх, Ру, Рz – нагрузки на сливной бак, принимаемые по таблице 4

для соответствующего режима, кН;

n – общее количество болтов крепления сливного бака, n = 8;

n1 – количество болтов в поперечном ряду, n1 = 4;

n2 – количество болтов в продольном ряду, n2 = 2;

h – расстояние от Ц.М. сливного бака до опорной поверхности, см,

h = 30 см;

lx – расстояние между болтами по оси Х, см, lх = 61 см;

lу– расстояние между осями кронштейнов бака в поперечном

направлении (по оси Y), см, ly = 134 см.

Для I расчетного режима:

Для III расчетного режима:

Рисунок 2

7.2.3 Расчет болтов производится на нагрузки I расчетного режима как определяющего прочность.

При условии  напряжение в болте определяется о

формуле:

напряжение в болте определяется о

формуле:

где Н – расчетное усилии затяжки болта с резьбой М12, кН,

![]() , но не более 22кН;

, но не более 22кН;

σт – предел текучести для материала болта с классом прочности

10,9 по ГОСТ 1759.4-87 МПа, σт = 900 МПа;

![]() , принимается Н = 22 кН;

, принимается Н = 22 кН;

χ – коэффициент основной нагрузки

при

![]() ;

;

l – толщина соединяемых деталей, см,l = 2 см; ? мм

d – номинальный диаметр болта, см, d = 1,2 см; ? мм под М12 – будет другой размер ?

Fб – площадь сечения болта М12 по резьбе, см2, Fб = 0,8 см2; подставить цифры Fб = 3,14 х ( мм ? см)2 = 0,8 см2

[σ]I – допускаемые напряжения, МПа, для болтов класса прочности

10,9 [σ]I = 562МПа.

Так как

7.2.4 Условие несмещения стыка обеспечивается при условии:

![]() ,

,

где n – число болтов в стыке, n = 8;

f – коэффициент трения между соединяемыми деталями, для стали

по стали, f = 0,15.

![]()

Несмещение стыка с учетом затяжки болтов обеспечивается.

7.2.5 При ослаблении затяжки болтов нагрузка Рх воспринимается болтами.

Напряжение среза в болте:

где Рх =27 кН – смотри таблицу 4;

nс – принятое к расчету число болтов, воспринимающих

продольную нагрузку, nс = 2;

[τ]I – допускаемые напряжения при срезе болтов МПа,

![]()

принимается ![]() ;

;

7.2.6 Прочность болтов стыка при отсутствии усилия затяжки болтов (Н=0) обеспечивается выполнением условия:

![]() ,

,

где σи – напряжение изгиба в болте, МПа;

σр – напряжение растяжения в болте, МПа;

[σ]I – допускаемые напряжения, МПа, [σ]I = 280 МПа.

Нагрузка на максимально нагруженный болт от действия продольной инерционной нагрузки на сливной бак определяется по формуле:

где KН – коэффициент неравномерности работы болтов, при числе

болтов в направлении действия силы m =2 коэффициент

неравномерности KН = 1,4.

В запас можно принять, что изгибающий момент, действующий на болт:

![]()

где h – толщина соединяемых деталей, см, h = 2,0 см;

Напряжения в изгиба в болте:

где Wб – момент сопротивления изгибу сечения болта по внутреннему

диаметру резьбы (d = 10,1 мм), см3,

![]()

Напряжения

растяжения в болте:

Суммарные

напряжения в болте ![]()

7.3 Расчет элементов крепления преобразователя ПЧ-24

7.3.1 Преобразователь ПЧ-24 крепиться к раме вагона шестью болтами М16х6g55.66.019 ГОСТ 7798-70. Эскиз крепления и схема нагрузок приведена на рисунках 3 и 4.

7.3.2 Максимальная внешняя растягивающая нагрузка на болт определяется по формуле:

где Рх, Ру, Рz – нагрузки на преобразователь, принимаемые по таблице 4

для соответствующего режима, кН;

n – общее количество болтов крепления, n = 6;

n1 – количество болтов в поперечном ряду, n1 = 2;

n2 – количество болтов в продольном ряду, n2 = 3;

h – расстояние от Ц.М. до опорной поверхности, см,

h = 29 см;

lx – расстояние между болтами по оси Х, см, lх = 105 см;

lу– расстояние между болтами по оси Y, см, ly = 44 см.

Для I расчетного режима:

Для III расчетного режима:

7.3.3 Расчет болтов производится на нагрузки I расчетного режима как определяющего прочность.

При условии  напряжение в болте определяется о

формуле:

напряжение в болте определяется о

формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.