Среднее значение мощности потребляемой нагрузкой определяется по формуле:

Совершаемая работа

A складывается из работы по разгону перемещаемой массы K

и работы по преодолению сил сопротивления движению ![]() :

:

![]()

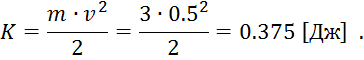

Кинетическая энергия, сообщённая нагрузке равна:

Будем полагать, что скорость поршня возрастёт равномерно за время движения поршня.

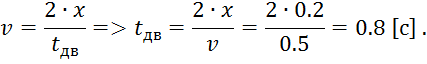

Время срабатывания привода определяется по формуле:

![]()

Время трогания

составляет (0.1…0.3)T. Примем ![]() .

.

Работа по преодолению сил нагрузки равна:

![]()

Сила трения – трудно прогнозируемая величина. Она сильно зависит от диаметра поршня, который только предстоит определить, а также от других ещё не выбранных параметров. Поэтому полагают, что в рационально спроектированном приводе работа по преодолению сил трения ≤10%, от суммарной работы, идущей на разгон перемещаемой массы и преодолению сил нагрузки, т.е. можно считать, что:

![]()

Найденная мощность – это мощность на выходе привода. Мощность на входе зависит от КПД. Для пневмоприводов КПД составляет 5-10%.

![]()

Для пропускания

через двигатель газового потока мощностью ![]() ,

необходимо обеспечить достаточную площадь проходных сечений магистрали, через

которые протекает воздух.

,

необходимо обеспечить достаточную площадь проходных сечений магистрали, через

которые протекает воздух.

Мощность потока, протекающего через отверстие S:

![]()

Коэффициент ![]()

Скорость течения

газа при критическом режиме течения ![]()

Давление газа для

промышленной пневмосети ![]()

![]()

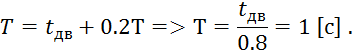

Обычно минимальное проходящее сечение реализуется в выходной магистрали:

![]()

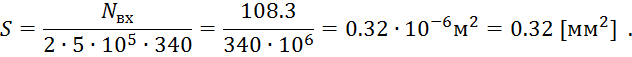

Площадь канала

наполнения ![]() делают обычно на порядок больше

делают обычно на порядок больше ![]() :

:

![]()

Площадь поршня

определяет величину движущего усилия ![]() .

Движущее усилие обеспечивает преодоление суммарной силы сопротивления,

складывающейся из силы сопротивления нагрузки

.

Движущее усилие обеспечивает преодоление суммарной силы сопротивления,

складывающейся из силы сопротивления нагрузки![]() и

силы трения

и

силы трения![]() ,

а также обеспечивает разгон поршня

,

а также обеспечивает разгон поршня ![]() (преодоление

сил инерции).

(преодоление

сил инерции).

![]()

Ускорение поршня равно:

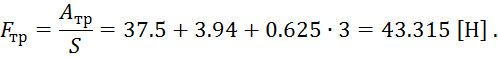

Найдём силу трения по формуле:

Получим величину движущей силы:

![]()

Площадь поршня найдём из равенства:

![]()

В процессе

движения перепад давлений в полостях двигателя ![]() составляет

(20-50)% от давления в питающей магистрали, т.е.

составляет

(20-50)% от давления в питающей магистрали, т.е. ![]()

Возьмём ![]() =>

=>

![]()

В итоге получаем площадь поршня:

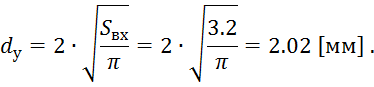

По найденному

значению ![]() выбираем

пневмораспределитель с соответствующим диаметром условного прохода.

выбираем

пневмораспределитель с соответствующим диаметром условного прохода.

По найденному

значению площади поршня ![]() рассчитываем

диаметр поршня.

рассчитываем

диаметр поршня.

Диаметр штока

принимается равным ![]()

В итоге для

расчёта будем считать диаметр штока ![]() .

.

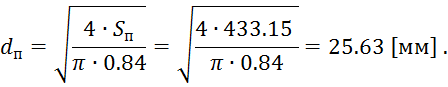

Диаметр штока определяется по формуле:

![]()

Диаметр поршня, диаметр штока и диаметр условного прохода приводятся по ГОСТ 6540-68 к стандартному ряду размеров округлением в большую сторону (если ≤5%, допустимо округление в меньшую сторону).

Исходя из значений, полученных при расчёте, выбираем по ГОСТ 15608-81 стандартный пневмоцилиндр заданного исполнения.

В конечном итоге получаем:

![]()

![]()

![]()

пневмоцилиндр 1111– 025х0200.Н120 – У2 ГОСТ 15608–81.

Момент

сопротивления привода ![]() складывается

из момента сопротивления от неуравновешенности масс звеньев и объекта

манипулирования

складывается

из момента сопротивления от неуравновешенности масс звеньев и объекта

манипулирования ![]() и

динамического момента

и

динамического момента ![]() ,

возникающего в периоды разгона и торможения этих же звеньев и объекта

манипулирования:

,

возникающего в периоды разгона и торможения этих же звеньев и объекта

манипулирования:

![]()

Момент сопротивления от неуравновешенности масс определяется по формуле:

![]()

где ![]() –

расстояние от оси вращения рассматриваемой системы до центра масс звена робота

с объектом манипулирования.

–

расстояние от оси вращения рассматриваемой системы до центра масс звена робота

с объектом манипулирования.

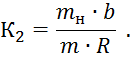

Введём в рассмотрение коэффициент конструкции, учитывающий момент неуравновешенности масс подвижных звеньев исполнительного устройства относительно оси вращения в зависимости от конструкции степени подвижности ПР, её удаление от основания и типа привода:

С учётом этого коэффициента момент от неуравновешенности масс можно записать:

![]()

Для

неуравновешенного механизма ![]()

Величина динамического момента определяется по формуле:

![]()

Момент инерции вращающихся звеньев исполнительного устройства робота и объекта манипулирования определяется по выражению:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.