Руководствуясь основными параметрами, характеризующими эти схемы, выбираем схему на рисунке 1.

Технологичность и большая надёжность модуля нашего робота важнее, чем точность позиционирования. Это и послужило основным фактором выбора данной схемы.

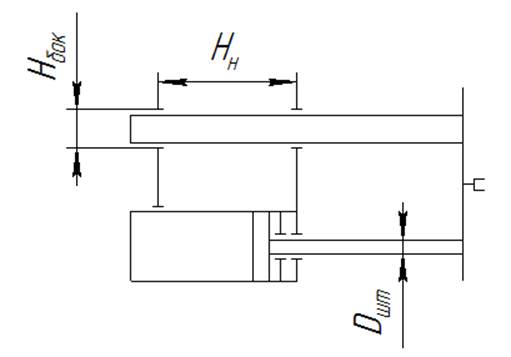

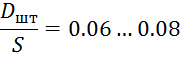

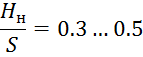

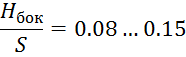

На основе функциональных соотношений мы можем определить предварительные конструктивные размеры модуля.

Рис.3

Исходя из значений перемещаемой массы и хода модуля, по таблицам находим:

Окончательно получаем:

![]()

![]()

![]()

Данные размеры являются предварительными. Окончательные размеры можно определить только после расчёта основной направляющей на прочность и жёсткость, а вспомогательной как шток пневмоцилиндра.

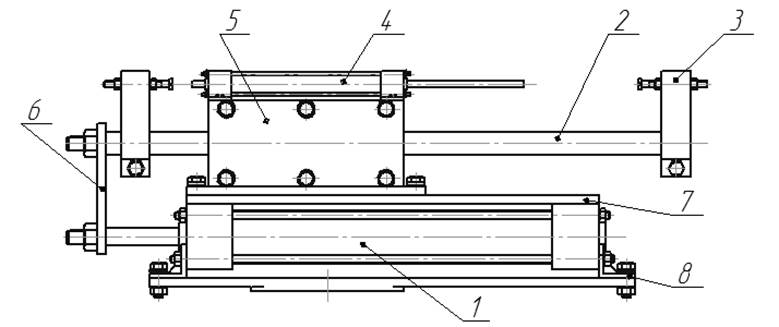

Структура модуля представлена на рисунке 5

Рисунок 5 - Структура модуля

На рисунке 5 цифрами указаны основные элементы, составляющие структуру модуля и обеспечивающие его функционирование:

1) Силовой пневмоцилиндр

2) Призматическая направляющая

3) Регулируемый упор

4) Пневмодемпфер

5) Опора качения

6) Соединительная поверхность направляющих и схвата

7) Пластина

8) Ножки пневмоцилиндра

9)

Соединительная поверхность для модуля

подъёма

При описании принципа сборки проектируемого модуля, был использован чертёж ВКР 3.01.00.000СБ.

Шток пневмоцилиндра (4) крепится к поршню, с закреплённым уплотнительным кольцом (22), при помощи гайки. Данная конструкция устанавливается в гильзу (5) пневмоцилиндра и крепится крышками (2). В месте соединения крышек (2) с гильзой (5) используется уплотнение для герметизации. Ножки (6), крышки (2) и гильза (5) пневмоцилиндра стягиваются между собой крепёжным элементом, состоящим из шпильки и гаек. На крышке пневмоцилиндра через переходную пластину (9) болтами крепится опора качения, которая состоит из корпуса (10), который разделён на две части, скрепляющиеся между собой через уплотнительную прокладку крепёжным элементом, состоящим из болта, гайки и шайбы. В корпус плотно сажается подшипник с циркуляцией шариков (11). Внутрь корпуса устанавливается призматическая направляющая (8), которая оснащается регулируемыми упорами (1) при помощи клемового соединения. Направляющая (8) и шток (4) скрепляются между собой крепёжной пластиной (7) при помощи гаек. К ножкам пневмоцилиндра (6) крепёжным элементом, состоящим из болта, шайбы и гайки, крепится поверхность (12) для присоединения к модулю подъёма. В конце сборки модуля, пневмодемфер (26) крепится винтами на опору качения.

Сила сопротивления

привода ![]() без

учёта сил трения складывается из силы сопротивления от неуравновешенности масс

движущихся звеньев исполнительного устройства робота и объекта манипулирования

без

учёта сил трения складывается из силы сопротивления от неуравновешенности масс

движущихся звеньев исполнительного устройства робота и объекта манипулирования ![]() и

динамической силы

и

динамической силы![]() ,

возникающей в период разгона и торможения этих звеньев и объекта

манипулирования

,

возникающей в период разгона и торможения этих звеньев и объекта

манипулирования

![]()

Сила сопротивления от неуравновешенности масс определяется по формуле:

![]()

где ![]() -

коэффициент конструкции, равный отношению массы движущихся звеньев и объекта

манипулирования к массе самого объекта манипулирования:

-

коэффициент конструкции, равный отношению массы движущихся звеньев и объекта

манипулирования к массе самого объекта манипулирования:

Величина ![]() зависит

от ускорения, вида степени подвижности, от схемы расположения детали, а так же

типа привода.

зависит

от ускорения, вида степени подвижности, от схемы расположения детали, а так же

типа привода.

Обычно коэффициент

конструкции равен ![]() .

Примем

.

Примем ![]()

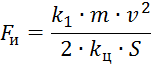

Динамическая сила равна:

![]()

Линейное ускорение в период разгона определяется по формуле:

![]() –

коэффициент, учитывающий отношение пути разгона к полному перемещению. Примем

–

коэффициент, учитывающий отношение пути разгона к полному перемещению. Примем ![]() .

.

Для привода

горизонтального перемещения ![]() =>

=>

![]() .

Исходя из этого формула для расчёта силы сопротивления примет вид:

.

Исходя из этого формула для расчёта силы сопротивления примет вид:

Привод должен обладать достаточной мощностью, чтобы преодолеть сопротивление нагрузки и переместить её за заданное время на заданную величину. Таким образом, мощность привода должна превосходить мощность потребляемую нагрузкой при совершении рабочего хода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.