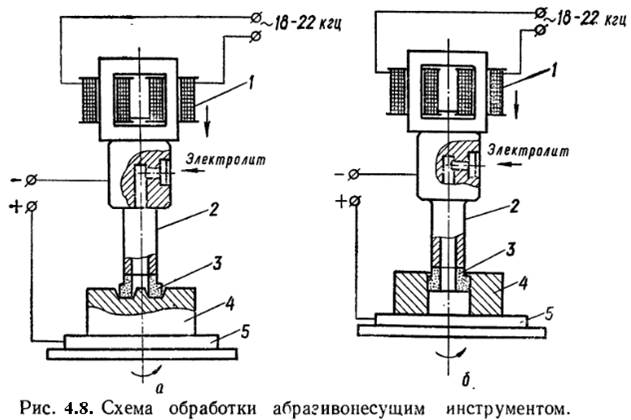

1) предварительный съем металла (рис. 4.8, а);

2) расшлифовка полученной полости тем же инструментом без перестановки (замены) его и обработанной заготовки (рис. 4.8, б).

На рабочем столе 5 установлена заготовка 4, подключенная к положительному полюсу источника тока. Полый ультразвуковой инструмент 2 подключен к отрицательному полюсу источника тока. Алмазоносная часть 3 ультразвукового инструмента.2 имеет форму, «обратную копию» которой необходимо получить в заготовке. Ультразвуковой инструмент 2 получает колебания от ультразвукового преобразователя 1. Через канал в ультразвуковом инструменте подается электролит в зону обработки. Для повышения точности и качества обработки столу 5 с заготовкой 4 сообщается вращательное движение.

Ультразвуковыми инструментами служат полые электроды-концентраторы с припаянными к ним алмазоносными корпусами. Толщина алмазоносного слоя 1,5—2,0 мм, зернистость применяемых алмазов 10/12—3/5.

В качестве электролита используют водный раствор 5%-ного азотнокислого натрия (NaNO3) и 5%-ного азотистокислого натрия (NaNO2).

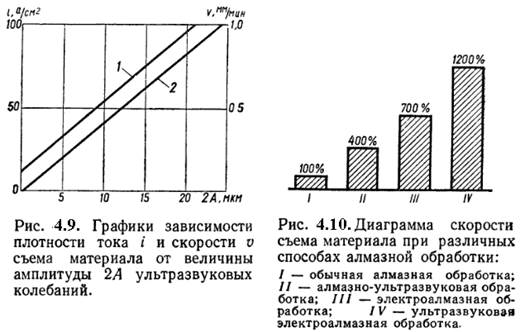

На производительность обработки влияют амплитуда ультразвуковых колебаний инструмента (детали), величина удельного прижимного усилия инструмента, температура электролита и пр.

Увеличение плотности тока и скорости съема материала наблюдается также при повышении скорости вращения инструмента (детали), при увеличении удельного усилия, с которым инструмент давит на обрабатываемую деталь.

Кривые зависимости плотности тока i (1) и скорости v съема материала (2) от величины амплитуды 2А ультразвуковых колебаний показаны на рис.4.9.

Ультразвуковые колебания, а также принудительная прокачка электролита улучшают условия поступления электролита в межэлектродный зазор и удаление из него продуктов разрушения материала, позволяют производить обработку при больших площадях контакта алмазоносного слоя с обрабатываемой поверхностью и относительно высоком напряжении на электродах.

Рекомендуемые режимы обработки следующие:

Рабочий ток, а 200—600

Рабочее напряжение, в 6—12

Частота ультразвуковых колебаний инструмента, кгц 20—22

Амплитуда (2А) ультразвуковых колебаний инструмента, мкм 20

Температура электролита, ° С не более 50° С

Удельное прижимное усилие инструмента, кГ/см2 27—33

Скорость вращения инструмента (детали), об/мин 1500—2000

Об эффективности процесса обработки деталей из минералокерамических твердых сплавов и других труднообрабатываемых токопроводящих материалов свидетельствует сравнительная диаграмма скорости съема материала при различных способах алмазной обработки (рис.4.10).

Как видно из диаграммы, ультразвуковая электрохимическая обработка абразивонесущим инструментом имеет высокую производительность, что является важным преимуществом перед другими методами.

Недостатком этой обработки следует считать определенную сложность изготовления специального инструмента с алмазоносным слоем.

Для такой обработки можно использовать выпускаемые отечественной промышленностью станки моделей 4772, 4772А, 4Б772, 4773А и другие, модернизированные соответствующим образом. Специальные станки для этой обработки пока еще не выпускаются.

Литература:

1. Коваленко В.С. Электрофизические и электрохимические методы обработки материалов // К., «Выща школа», 1975. – 236с.

2. Латишев М.В. Спеціальне обладнання для електрофізичних і електрохімічних методів розмірного обробки в машинобудуванні та приладобудуванні: Навчальний посібник. – Харків: УІПА, 2001. – 92с.

3. Справочник по электрохимическим и электрофизическим методам обработки //Г.Л. Амитан, И.А. Байсупов, Ю.М. Барон и др.; Под общ. ред. В.А. Волосатова. – Л.: Машиностроение. Ленингр. Отд-ние, 1988. – 719с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.