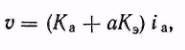

где Ка и Кэ — эмпирические коэффициенты. Для большинства сталей Ка @ 2 мм3/(а×мин), Кэ @ 10 — 20 мм3/(а×мин), ia @ 2 а/мм2.

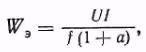

Шероховатость обработанной поверхности в основном зависит от энергии импульсов тока Wэ, обусловливающих электроэрозионное разрушение материала, и определяется из зависимости

![]()

где Кz—коэффициент, равный, например, для углеродистых сталей примерно 0,12 мм/дж 1/7.

В свою очередь энергию импульсов Wэ можно определить по формуле

где U— напряжение горения дуги, в;

I — рабочий ток, а;

f — частота следования импульсов, имп./сек.

При электроэрозионнохимической обработке используются как фасонные инструменты-электроды, так и вращающиеся дисковые электроды-инструменты.

В процессе работы электрод-инструмент изнашивается. Больше всего на износ инструмента влияет плотность тока и площадь обработки. Кривые зависимости износа инструмента от этих параметров показаны на рис.4.5.

|

|

Для частичного восстановления графитированного электрода-инструмента в межэлектродный зазор вместе с электролитом подают углеродосодержащий газ. (пропан, бутан и т. д.). Этим можно снизить практический износ электрода-инструмента в 2—5 раз (с 2,5—3% до 0,5—0,9%). При обработке фасонным электродом-инструментом рекомендуются следующие режимы обработки:

Рабочий ток, а 250—500

Рабочее напряжение, в 26—30

Плотность тока. а/см2 100—800

Давление электролита, атм 5—6

Температура электролита, °С 25—30

В этих режимах можно получить точность обработки ±(0,1 - 0,3) мм.

При электроэрозионнохимической обработке для получения пазов, глубоких щелей и шпоночных канавок применяется вращающийся электрод-инструмент (диски диаметром 200—250 мм, толщиной 1,2 мм, изготовленные из серого чугуна, декапира, латуни или графита). В качестве электролита рекомендуется использовать 13—15%-ный водный раствор азотнокислого натрия. Электролит подается в зону обработки через узкое сопло, установленное тангенциально по отношению к вращающемуся электроду-инструменту.

Прорезаемые щели получаются клиновидными. С увеличением глубины щели уменьшается ее ширина. Это объясняется различным временем нахождения электрода-инструмента в обрабатываемом материале. Клиновидность можно уменьшить, если боковые поверхности диска покрыть электроизоляционным покрытием. Неизолированной остается лишь небольшая часть диска на его периферии (шириной до 10 мм).

Особый интерес представляет использование этой обработки для высокопроизводительного прорезания щелей и пазов в тонкостенных деталях.

При обработке щелей и пазов в таких деталях со стенками толщиной 0,2—0,4 мм можно получить скорость подачи инструмента до 40—45 мм/мин.

Режимы обработки пазов следующие:

Рабочий ток, а 200—550

Рабочее напряжение, в 14—18

Давление электролита, атм 1

Скорость вращения электрода-инструмента, мм/сек 30

Шероховатость обработанной поверхности Ñ5—Ñ6

Силу рабочего тока выше 550а увеличивать не рекомендуется, так как это значительно увеличивает шероховатость обработанной поверхности.

При электроэрозионнохимической обработке вращающимся электродом наблюдается повышенный износ графитированных дисков. Повышенный износ (до 100% веса удаленного материала) дисков происходит в результате механического стирания их о боковые поверхности прорезаемого паза. Поэтому такие диски рекомендуется применять для широких пазов глубиной 10—15 мм. Износ дисков из других материалов составляет: из серого чугуна 4,75%, декапира 9,8%, латуни 1% веса удаленного материала.

Электроэрозионнохимическая обработка характеризуется следующими специфическими чертами:

1) электрический разряд в межэлектродном зазоре способствует удалению пассивирующей пленки на аноде, что приводит к повышению производительности обработки;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.