Конструкторы шаттлов решили проблему жаростойкости, ИСПОЛЬЗОвав углерод-углеродные композиты для элементов носовой части и ведущих кромок. Это решение можно использовать и при создании заатмосферного самолета. Упомянутый композит имеет слоистую структуру в виде слоев углеродной ткани (углеродных волокон) с углеродной матрицей или связующим веществом и покрытия из карбида кремния. Волокна обеспечивают высокую прочность и стабильность при высоких температурах, связка — эти же качества плюс

твердость и низкую пористость, а

покрытие — устойчивость к окислению. Благодаря этим свойствам материал

относится к материалам многоразового использования: он не подвергается абляции

и эффективен в последующих полетах. Инженеры часто называют этот материал RCC

(углеродуглерод многоразового использования — reusable carbon-carbon). Кроме

того, ведущие кромки заатмосферного корабля будут, вероятно, нуждаться в

активном охлаждении. Система охлаждения должна состоять из трубок с

циркулирующим по ним охладителем в виде жидкого металла.![]()

Внешняя оболочка корабля будет, по-видимому, трехслойной: внешний слой термоустойчивого металлического сплава, затем слой изолирующего материала и прочный, но легкий слой из органического композиционного материала.

Другой важной частью конструкции должен стать криогенный резервуар: теплоизолирующая емкость для поддержания низкой температуры ЖИДКО-ВОДОРОДНОГО топлива. Он мог бы изготовляться из композита с металлической матрицей; причем внешним изолирующим слоем служил бы пеноматериал, который практически не проводит тепло.

![]()

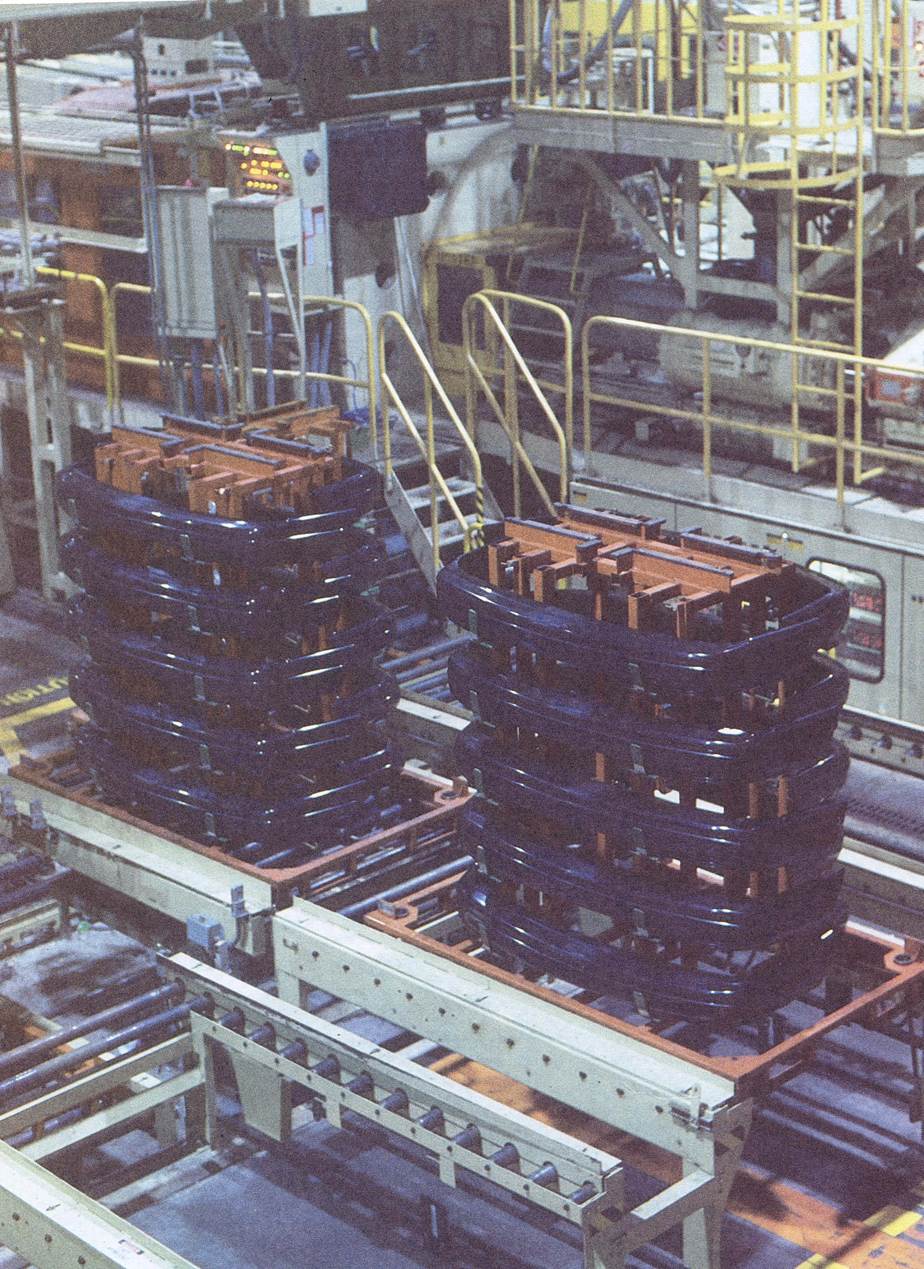

![]() ЛЯ СПУТНИКОВ и ракет

нужны прочные и твердые материалы, с малым удельным весом, жаростойкие,

малорасширяющиеся при высокой температуре окружающей среды и обладающие хорошей

электро- и теплопроводностью. В настоящее время композиционные материалы широко

используются в стратегических ракетах для снижения веса: уменьшение веса

верхней ступени на 1 кг увеличивает дальность полета почти на 4 км. Применение

в ракетном двигателе углеродных комповитов вместо металлов позволяет увеЛИЧИТЬ

дальность полета почти на 1000 км.

ЛЯ СПУТНИКОВ и ракет

нужны прочные и твердые материалы, с малым удельным весом, жаростойкие,

малорасширяющиеся при высокой температуре окружающей среды и обладающие хорошей

электро- и теплопроводностью. В настоящее время композиционные материалы широко

используются в стратегических ракетах для снижения веса: уменьшение веса

верхней ступени на 1 кг увеличивает дальность полета почти на 4 км. Применение

в ракетном двигателе углеродных комповитов вместо металлов позволяет увеЛИЧИТЬ

дальность полета почти на 1000 км.

В прошлом в космических кораблях использовались такие конструкционные материалы, как алюминий, нержавеющая сталь, титан, магний, бериллий и инвар (железо-никелевый сплав, отличающийся малым тепловым расширением). Сейчас наблюдается тенденция к использованию материалов с еще лучшими характеристиками: большой твердостью, меньшим удельным весом и устойчивостью к изменению размеров. Этими свойствами отличаются композиты с металлической матрицей, из них наиболее перспективными являются углеродно-алюминиевые и углеродномагниевые.

Национальное управление по аэро-

![]()

навтике и исследованию космического пространства предложило делать обитаемые модули проектируемой орбитальной станции из алюминия. Такой выбор объясняется прежде всего тем, что композиционные материалы могут выделять токсичные газы. Кроме того, алюминий лучше защищает от радиации. Для изготовления других частей станции, таких как балки, стержни и фермы, композитные материалы, скорее всего, являются идеальными благодаря их твердости, легкости и небольшому расширению.

Как правило, путь, который проделывает новый материал от лаборатории до производства, занимает около 15 лет. Нужно детально исследовать свойства материала, найти наилучшие способы его производства в массовых масштабах. При этом должна тщательно учитываться конечная стоимость изделия, чтобы новый самолет не оказался слишком дорогим.

Сегодня проблема состоит в том, чтобы сделать новые материалы доступными по цене и улучшить процессы изготовления и сборки. Если эти проблемы будут решены, гражданские и военные самолеты, а также аэрокосмические корабли станут значительно более совершенными.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.