- скорость (часовой/длительный режим) 11/13.6

- тип электродвигателя ДТН 4Б мощностью 2*46 к Вт

U=250 В-контактное напряжение;

Fдл=6.4- тяговое усилие;

Iдл=85 А-сила тока

Техническая характеристика вагонетки ВГ9А:

- емкость кузова, м3 9

- грузоподъемность, т 27

- колея, мм 750,900

- длина по буферам, мм 8000

- ширина кузова, мм 1350

- высота от головки рельсов, мм 1550

- масса, т 8.9

Масса груженого поезда Gп.г=1700 кН

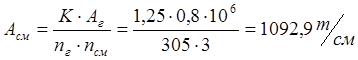

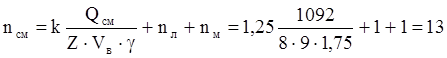

Cменная производительность горизонта

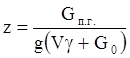

Число вагонеток:

z=

Примем 8 вагонеток.

Проверка массы поезда по условию торможения

Допустимая

скорость груженого поезда Vдоп.г на расчетном преобладающем

уклоне, учитывая, что Lт![]() 40 м (величина тормозного пути для

грузовых составов по ЕПБ), Вдоп= 0 (на электровозе

установлены рельсовые электромагнитные тормоза)

40 м (величина тормозного пути для

грузовых составов по ЕПБ), Вдоп= 0 (на электровозе

установлены рельсовые электромагнитные тормоза)

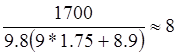

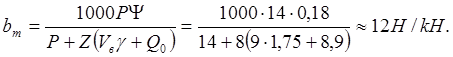

Удельная тормозная сила:

y- коэффициент сцепления; Q0 – собственная масса вагонетки, Н.

Таким образом, допустимая скорость

![]() =

=![]()

Проверка массы поезда по условию нагрева тяговых двигателей электровоза.

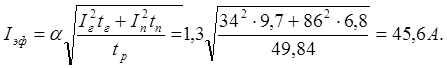

Эффективный ток тягового двигателя Iэф

электровоза К-14М определяем по формуле, а длительный ток Iдл![]() 122А

- по его технической характеристике.

122А

- по его технической характеристике.

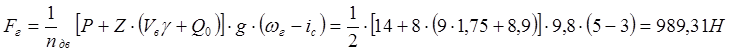

Предварительно вычислим установившуюся силу тяги, отнесенную к одному двигателю, в грузовом Fг и порожняковом Fп направлениях:

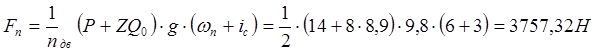

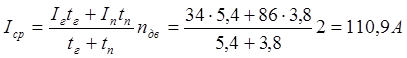

Согласно электромеханической характеристике электродвигателя ДТН45 полученным значениям силы тяги соответствуют токи Iг= 34 А и Iп= 86 А. Время движения груженого состава определим исходя из допустимой по ПБ скорости движения Vдоп.=12 км/ч:

Время движения порожнего состава – исходя из скорости движения Vп согласно электромеханической характеристике: при силе тока Iп= 86 А скорость Vп= 20.5 км/ч. Таким образом

Продолжительность пауз Qц включает продолжительность маневровых операций и резерв времени на различные задержки (10 мин):

![]()

Продолжительность одного рейса:

![]() .

.

Эффективный ток

Таким образом, Iэф < Iдл, поэтому оставляем в составе 8 вагонеток (Z=8).

По полученным результатам расчетов массы состава по условиям трогания, торможения и нагрева двигателей принимаем окончательное число вагонеток в составе Z=8.

Длина поезда составляет 69,2м, следовательно, длина разминовки для размещения поезда должна быть не менее 100 м.

Определение числа электровозов и их производительности

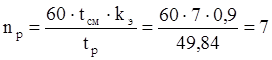

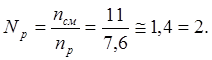

Число рейсов одного электровоза за смену :

Потребное число рейсов в смену :

Число электровозов, необходимых для работы:

Примем два электровоза.

Расход энергии на электровозный транспорт

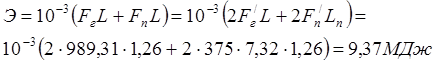

Расход энергии за один рейс,отнесенный к колесам электровоза:

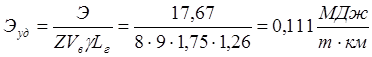

Расход электровозом энергии за рейс отнесенный к шинам подстанции:

Удельный расход энергии на шинах подстанции, отнесенный к 1т*км транспортируемого груза

Общий расход энергии за смену:

![]()

Потребную мощность тяговой подстанции определяем при коэффициенте одновременности

При Nр![]() , k0=1

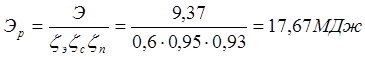

и среднем токе

, k0=1

и среднем токе

Таким образом, потребная мощность тяговой подстанции:

Потребная мощность тяговой подстанции:

![]()

Принимаем одну тяговою подстанцию АТП – 500/275М мощностью 60,5 кВт.

2.4.4. Крепление горизонтальных выработок

Для снижения влияния горного давления на бетонную, набрызг-бетонную и штанговую виды крепи выработкам придается сводчатая форма сечения.

В зависимости от горногеологических условий при проходке протяженных выработок приняты следующие виды крепи.

Бетонное крепление. Для крепления выработок применяется в основном бетон, приготовляемый на бетонном заводе и доставляемый на площадку в миксерах.

Бетонные стены в выработках возводятся на фундаменте из бетона марки 150, для торкретирования применяется более прочный бетон (15-35 МПа ). Толщина бетонных стен и свода определяется в зависимости от ширины выработки и устойчивости горных пород. Толщина фундамента принимается равной толщине стены. Величина заглубления фундамента в почву выработки зависит от толщины стены и наличия (отсутствия) водоотливной канавки.

Комбинированная крепь. Широкое применение для крепления выработок на рудниках ОАО “Апатит” нашла штанговая крепь. Железобетонная штанговая крепь удовлетворяет основным требованиям, предъявляемым к крепи капитальных выработок: она имеет высокую прочность закрепления и сохраняет ее во времени, обеспечивает жесткость системы порода-крепь, долговечна, не подвергается коррозии. Наиболее благоприятные условия для применения железобетонных штанг - слаботрещиноватые достаточно прочные породы. В капитальных выработках особенно целесообразно использовать штанги в сочетании с другими видами крепи (торкрет-бетон и набрызг-бетон). Это улучшает условия их работы и расширяет область применения, так как образующийся слой бетона предохраняет от окисления и разрушения массив горных пород.

При проведении выработок в первую очередь устанавливают штанги в качестве временной крепи, а затем наносится набрызг-бетон в проектное количество слоев.

В проекте предусматривается также применение стальных штанг на базе полимерных смол - в объеме примерно 30% от общего объема штанговой крепи.

Смешанная крепь. Выработки, проходимые в неустойчивых породах, крепятся сборной металлической крепью из швеллера или спецпрофиля с последующей заливкой сплошным бетоном без извлечения металлических арок и затяжки.

Выбор типа крепи и технология ее возведения осуществятся в соответствии с “Технологической инструкцией по креплению горных выработок на рудниках ОАО “Апатит”.

Отставание постоянной крепи от забоя не должно превышать 150 м и определяется паспортом крепления, разрабатываемого строительной организацией.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.