![]() ,

,

![]() ;

;

![]() ,

,

![]() ;

;

![]() ,

,

![]() ,

,

![]() ,

,

![]() ;

;

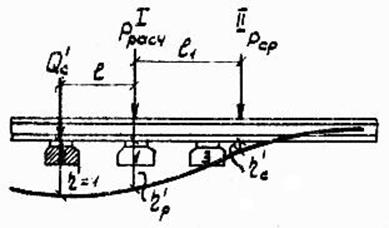

Рис. 13. Расчетная схема под соседней шпалой (шпала 2).

![]() ,

,

![]() ;

;

![]() ,

,

![]() ;

;

![]() ,

,

![]() ,

,

![]() ;

;

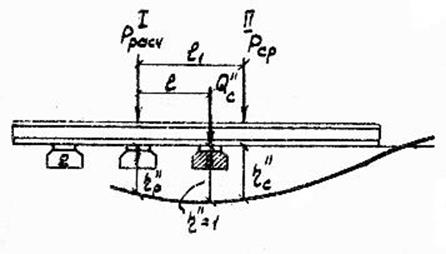

Рис. 14. Расчетная схема под соседней шпалой (шпала 3).

![]() ,

,

![]() ;

;

![]() ,

,

![]() ;

;

![]() ,

,

![]() ,

,

![]() ;

;

![]() .

.

Найденное

напряжение на основной площадке земляного полотна от воздействия колес

электровоза (![]() ) меньше допускаемого (

) меньше допускаемого (![]() ). Однако, напряжение от колес четырехосного

вагона (

). Однако, напряжение от колес четырехосного

вагона (![]() ) превышает максимально-допустимое значение

) превышает максимально-допустимое значение

![]() . Следовательно, необходимо увеличить

толщину балласта под шпалами или уменьшить скорость движения подвижного

состава, для уменьшения динамического воздействия.

. Следовательно, необходимо увеличить

толщину балласта под шпалами или уменьшить скорость движения подвижного

состава, для уменьшения динамического воздействия.

V. Определение напряжений

в теле земляного полотна.

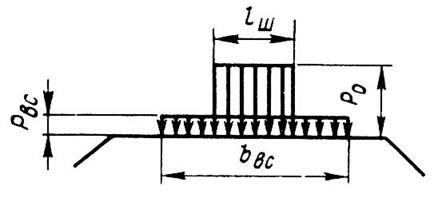

Рис. 15. Схема внешних нагрузок на основную площадку земляного полотна.

где ![]() – длина шпалы (

– длина шпалы (![]() );

);

![]() – ширина основной площадки земляного

полотна (

– ширина основной площадки земляного

полотна (![]() );

);

![]() – интенсивность веса от поездной нагрузки;

– интенсивность веса от поездной нагрузки;

![]() – интенсивность нагрузки от верхнего

строения пути (

– интенсивность нагрузки от верхнего

строения пути (![]() );

);

Напряжение в точке определяется по формуле:

![]() , где

, где ![]() –

напряжение от собственного веса земляного полотна;

–

напряжение от собственного веса земляного полотна;

![]() –

напряжение от поездной нагрузки;

–

напряжение от поездной нагрузки;

![]() –

напряжение от верхнего строения пути.

–

напряжение от верхнего строения пути.

![]() ,

,

![]() , где

, где ![]() –

коэффициент запаса (

–

коэффициент запаса (![]() );

);

![]() – максимальное значение напряжения на

основной площадке земляного полотна (берется из предыдущих расчетов

– максимальное значение напряжения на

основной площадке земляного полотна (берется из предыдущих расчетов ![]() );

);

![]() – затабулированная функция, зависящая от

ширины шпалы (

– затабулированная функция, зависящая от

ширины шпалы (![]() ), глубины расчетной точки (

), глубины расчетной точки (![]() ) и эксцентриситета (

) и эксцентриситета (![]() );

);

расчет ведем

для шести значений ![]() :

: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

![]() .

.

![]() ,

,

![]() , где

, где ![]() –

удельный вес грунта (

–

удельный вес грунта (![]() );

);

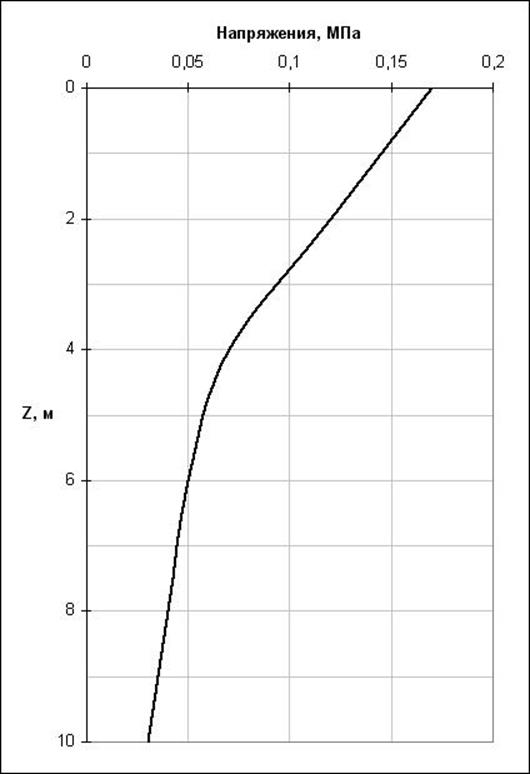

Все расчеты сведены в таблицу:

Напряжения в теле земляного полотна.

Табл. 10

|

|

I |

|

|

|

|

|

0 |

1,000 |

0,11 |

0,17 |

0,00 |

0,28 |

|

2 |

0,680 |

0,07 |

0,12 |

0,40 |

0,59 |

|

4 |

0,403 |

0,04 |

0,07 |

0,80 |

0,91 |

|

6 |

0,278 |

0,03 |

0,05 |

1,20 |

1,28 |

|

8 |

0,213 |

0,02 |

0,04 |

1,60 |

1,66 |

|

10 |

0,195 |

0,02 |

0,03 |

2,00 |

2,05 |

|

Рис. 16. Зависимость

напряжений ![]() от глубины точки расчета z.

от глубины точки расчета z.

VI. Расчет срока службы элементов ВСП.

6.1 Расчет срока службы рельсов.

Одиночный выход рельсов определяется по формуле:

, где

, где ![]() – параметр, учитывающий качество рельса (

– параметр, учитывающий качество рельса (![]() );

);

![]() – длина рельсовой плети (

– длина рельсовой плети (![]() );

);

А – параметр, учитывающий план пути (А=800 для кривой, А=0 для прямой);

![]() – коэффициент лубрикации (

– коэффициент лубрикации (![]() для Р65);

для Р65);

R – радиус кривой (R=650м)

![]() – средневзвешенная по тоннажу нормальное

значение динамической нагрузки на рельс от колесной пары (

– средневзвешенная по тоннажу нормальное

значение динамической нагрузки на рельс от колесной пары (![]() для Р65);

для Р65);

![]() – средневзвешенная по тоннажу фактическое

значение динамической нагрузки на рельс от колесной пары,

– средневзвешенная по тоннажу фактическое

значение динамической нагрузки на рельс от колесной пары,

![]() , где

, где ![]() – средневзвешенная по тоннажу статическая

нагрузка колесной пары на ось,

– средневзвешенная по тоннажу статическая

нагрузка колесной пары на ось,

![]() ,

,

q0-i – статическая нагрузка от колесной пары каждого вида подвижного состава ;

![]() – доля груженных и порожних вагонов;

– доля груженных и порожних вагонов;

Qл – вес локомотива;

Qп – вес поезда;

![]() – масса

одного погонного метра рельса (

– масса

одного погонного метра рельса (![]() );

);

![]() – коэффициент, учитывающий особенность

работы рельса при среднестатистической нагрузке (

– коэффициент, учитывающий особенность

работы рельса при среднестатистической нагрузке (![]() );

);

![]() – допускаемое значение суммарного изъятия

рельсов за период до сплошной смены ()

– допускаемое значение суммарного изъятия

рельсов за период до сплошной смены ()![]() ;

;

![]()

![]() ;

;

![]() ;

;

Одиночный выход рельса:

для прямой:

,

,

.

.

Срок службы рельсов Р65 между ремонтами:

, для прямой:

, для прямой:

, для кривой:

, для кривой:

.

.

6.2 Расчет срока службы балласта.

Срок службы балласта определяется по формуле:

, где D – допустимый процент по массе эксплутационного

загрязнения балласта (D =

40%);

, где D – допустимый процент по массе эксплутационного

загрязнения балласта (D =

40%);

d – процент загрязнения по массе перед укладкой в путь (d = 5%);

kб – параметр, учитывающий влияние конструкции пути (kб = 1,2).

Сб – процент загрязнения по массе на 1 млн.т.брутто пропущенного груза в зависимости от дальности места погрузки сыпучего груза (Сб = 0,14 для 125 км);

.

.

Срок службы балласта между глубокой очисткой щебня:

.

.

При грузонапряженности ![]() сплошную смену рельсов необходимо

производить через 9 лет 4 месяца; глубокую очистку щебня, при наработке

сплошную смену рельсов необходимо

производить через 9 лет 4 месяца; глубокую очистку щебня, при наработке ![]() , т.е. через 7 лет 4 месяца.

, т.е. через 7 лет 4 месяца.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.