12. ОБЩАЯ МЕТОДИКА ПРОЕКТИРОВАНИЯ

СБОРОЧНЫХ РТК

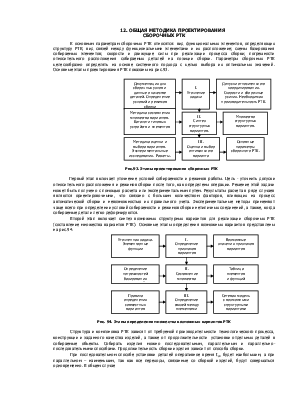

К основным параметрам сборочных РТК относятся: вид функциональных элементов, определяющих структуру РТК; вид связей между функциональными элементами и их расположение; схемы базирования собираемых элементов; скорости и движущие силы при реализации процесса сборки; погрешности относительного расположения собираемых деталей на позиции сборки. Параметры сборочных РТК целесообразно определять на основе системного подхода с целью выбора их оптимальных значений. Основные этапы проектирования РТК показаны на рис.93.

|

Рис.93. Этапы проектирования сборочных РТК |

Первый этап включает уточнение условий собираемости и режимов работы. Цель - уточнить допуски относительного расположения и режимов сборки после того, как определены операции. Решение этой задачи может быть получено с помощью расчета или экспериментальным путем. Результаты расчета в ряде случаев являются ориентировочными, что связано с большим количеством факторов, влияющих на процесс автоматической сборки и невозможностью их правильного учета. Экспериментальные методы применяют чаще всего при определении условий собираемости и режимов сборки нетипичных соединений, а также, когда собираемые детали легко деформируются.

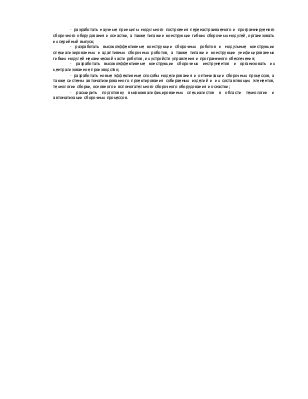

Второй этап включает синтез возможных структурных вариантов для реализации сборочных РТК (составление множества вариантов РТК). Основные этапы определения возможных вариантов представлены на рис.94.

Рис. 94. Этапы определения множества возможных вариантов РТК

Структура и компоновка РТК зависят от требуемой производительности технологического процесса, конструкции и заданного качества изделий, а также от продолжительности установки отдельных деталей в собираемые объекты. Собирать изделия можно последовательным, параллельным и параллельно-последовательными способами. Продолжительность сборки изделия зависит от способа сборки.

При последовательном способе установки деталей оперативное время tоп будет наибольшим, а при параллельном – наименьшим, так как все переходы, связанные со сборкой изделий, будут совершаться одновременно. В общем случае

где k – число соединяемых деталей в изделии; k0 – число деталей, установка которых совмещена по времени с установкой других других деталей изделия; tj – затраты времени на установку детали в изделие; j – номер детали по порядку; tв – несовмещенное время, затрачиваемое на выполнение вспомогательных переходов.

Время tj зависит от режимов сборки, которые рассчитывают исходя из обеспечения качества изделий и условий сборки. Нередко минимальные затраты времени на установку деталей в изделия ограничиваются быстродействием (инерционностью) привода.

Одно из направлений сокращения оперативного времени – это частичное или полное совмещение вспомогательного времени

где tс - максимальные затраты времени на съем готового изделия; tиj – максимальные затраты времени на перемещение и замену одного рабочего инструмента другим; max tтj – максимальные затраты времени на перемещение собираемого изделия с одной сборочной позиции на другую; W, V – число рабочих позиций или рабочих инструментов; П – число позиций, на которых осуществляется кантование собираемых изделий; W0, V0, П0 – число позиций или инструментов из числа одновременно действующих, время работы которых совмещено с работой лимитирующей позиции или инструмента; l – коэффициент, характеризующий замкнутость транспортного устройства; tнi – затраты времени на кантование собираемого изделия.

Затраты времени на съем готового изделия будут отсутствовать в составе вспомогательного времени, если эти затраты совмещены во времени с установкой деталей.

Для выбора сборочной системы необходимо знать такт Т ее работы, который должен обеспечить выполнение годовой программы n выпуска изделий, несмотря на то, что при сборке возможно появление некачественных изделий из-за отказов сборочных устройств и попадания некондиционных деталей q, часть из которых mq будет вызывать простои РТК средней продолжительностью t:

![]()

где F – календарный фонд времени работы РТК; h - коэффициент простоев из-за отказов транспортных, блокировочных и других устройств РТК.

Число некачественных изделий при выполнении годовой программы выпуска

, где qi

–

значение риска в долях единицы; s –

общее число причин, вызывающих появление некачественных изделий (неполадки

отдельных узлов РТК и подача на сборку некачественных деталей).

, где qi

–

значение риска в долях единицы; s –

общее число причин, вызывающих появление некачественных изделий (неполадки

отдельных узлов РТК и подача на сборку некачественных деталей).

Сопоставляя такт выпуска изделий с затратами оперативного времени, можно выбрать одну или несколько структур технологической операции, основываясь на которые и учитывая число подлежащих сборке деталей и число направлений, с которых необходимо вести монтаж деталей, можно выбрать компоновку исполнительных сборочных и транспортных устройств и системы в целом. В процессе сборки возможно появление дефектных изделий. Это приводит к необходимости применять на сборочных РТК специальные контрольные и блокировочные устройства, а также механизмы для удаления некомплектных изделий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.