Перед монтажом в приборы керамические детали и металлокерамические узлы после химической очистки часто подвергают термической обработке — отжигу с целью удаления загрязнений. Такая операция может в 1,5…2 раза уменьшить газовыделение из вакуумно-плотной керамики. В табл. 4 это иллюстрируется данными по газовыделению керамики 22ХС, отожженной при температуре 1000 °С, в течение 1 ч.

Таблица 4

Газовыделение керамики 22ХС

|

|

В этих экспериментах образцы дополнительной очистке не подвергались и испытывались непосредственно после отжига с целью уменьшения времени контакта с воздушной средой.

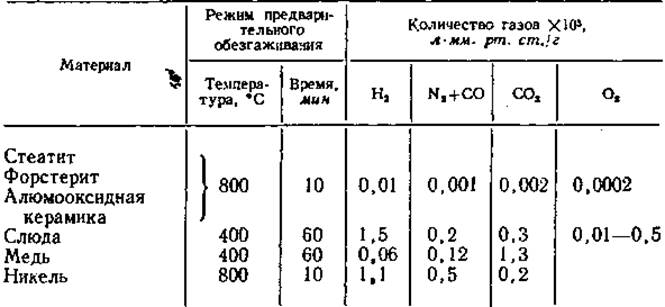

Приведенные данные по газовыделенню отечественных керамических материалов находятся в удовлетворительном соответствии с данными по газовыделению плотной керамики, выпускаемой иностранными фирмами. По экспериментальным данным в процессе длительной выдержки при 400 °С газовыделение стеатитовой, форстеритовой и алюмооксидной керамики, предварительно обезгаженной в течение 10 минпри 800 °С, весьма незначительно. В табл. 5 приведены данные о газовыделении некоторых вакуумных материалов при 400 °С.

Таблица 5

Газовыделение некоторых вакуумных материалов при 400 °С

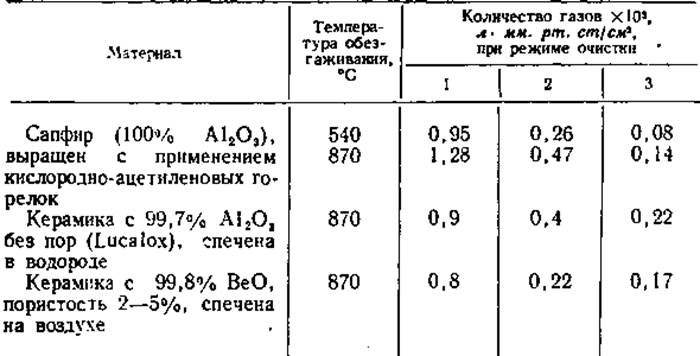

Газовыделение керамики зарубежных марок, содержащей 99,7 % окиси алюминия, 99,8 % окиси бериллия, а также сапфира, почти точно соответствует газовыделению аналогичных отечественных материалов; оно существенно зависит от предварительной очистки поверхности (табл. 6).

Таблица 6

Газовыделение керамики зарубежных марок в зависимости от предварительной очистки поверхности

* Режимы предварительной очистки образцов перед испытанием на газовыделение:

Режим 1: обработка в моющем средстве.

Режим 2: то же, что и режим 1, а затем отжиг в вакууме не хуже 5 10-6 мм рт. ст., 10 мин при 1000 °С.

Режим 3: то же, что и режим 1, затем отжиг при 1425 °С в среде формиргаза с точкой росы 38 °С и отжиг в вакууме не хуже 5 10-6 мм рт. ст., 10 мин при 1000 °С

По этим данным из керамики выделяются главным образом водород, азот, закись и окись углерода и в небольших количествах водяные пары, т.е. в основном те же газы, что и из отечественных марок керамики.

Необходимо отметить, что состав газов, выделяющихся из плотной керамики, изготовленной в обычных производственных условиях и не подвергнутой дополнительным термообработкам, мало зависит от состава газовой среды, в которой обжигается керамика. Несмотря на то, что приведенные в табл. 3 материалы обжигаются в различных газовых средах (22ХС, 22Х — в водородно-азотной смеси, А-995, М-7 — в газовом горне, 102, форстерит Ф17 и стеатит С-14 — на воздухе), соотношение выделяющихся газов из них довольно близко. Это наряду с данными табл. 4 и 5 дает основание полагать, что основными источниками газовыделения из керамических вакуумно-плотных деталей являются десорбция газов, сорбированных чистой поверхностью деталей из воздушной среды рабочих помещений, и разложение веществ, остающихся на поверхности деталей после их финишной очистки.

В сравнении с вакуумно-плотной пористая керамика, обладающая сквозной сообщающейся пористостью, выделяет очень большое количество газов, что видно из данных табл. 7.

Таблица 7

|

|

Газовыделение пористой керамики

Несмотря на большое газосодержание, пористую керамику в процессе откачки прибора можно хорошо обезгазить, если подвергнуть ее высокотемпературному прогреву в вакууме. Например, опыт применения деталей из высокопористой стеатитовой керамики С-2Д (пористость около

70 % объемных) показал, что после тщательного обезгаживания в рабочих условиях в приборе наблюдается улучшение вакуума, вызываемое сорбцией остаточных газов на высокоразвитой поверхности керамических деталей,

Газопроницаемость. Величина газопроницаемости керамики характеризует количество газа, выражаемое обычно в кубических сантиметрах при нормальных условиях (т.е. давлении 760 мм рт. ст. и температуре 20 °С), проникающее через 1 см2 площади материала при толщине стенки 1 мм за 1 сек при давлении газа с наружной (невакуумной) стороны 1 кгс/см2 (одна атмосфера).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.