Проверка работоспособности так называемых «пневматических» устройств принципиально не отличается от аналогичных действий в отношении «электрических» устройств. Тем более, что практически все коммутирующие и регулирующие элементы СХПРТ имеют электрический привод и управляются СУ через управление режимом работы соответствующего КЭП или коммутирующими элементами на выходе КЭП. Понятно, что со стороны «входа» работоспособность этих элементов проверяется так же, как и у любого электротехнического элемента т.е. через снятие зависимости I=F(U). Проверку же «исполнительной» части пневматических элементов, которые структурой СХПРТ объединены в последовательную цепочку, можно проводить по измерению давления в определенных точках газового тракта. Характер изменения давления при различных состояниях коммутирующих и регулирующих элементов газового тракта позволяет убедиться в работоспособности этих элементов. Однако если необходимо решить более сложную задачу – оценить расход РТ через ту или иную ветвь газового тракта, то требуется введение дополнительных датчиков давления. Причем в первую очередь целесообразно установить датчики давления на входе в устройства, потребляющее рабочее тело. Такими устройствами можно считать аноды-газораспределители, катоды и катоды-компенсаторы (рассматриваем для конкретности ПИД (ПИУ)). Перепад давления на любой ветви газового тракта позволяет достаточно точно оценить как его пневмосопротивление, так и величину расхода РТ. Поскольку все эти величины связаны между собой

![]()

где Δp – перепад

давления на участке тракта, G – проводимость участка газового

тракта (величина обратная пневмосопротивлению), ![]() -

массовый расход рабочего тела через данный участок тракта, В –

коэффициент пропорциональности.

-

массовый расход рабочего тела через данный участок тракта, В –

коэффициент пропорциональности.

Здесь уместно в очередной раз обратить внимание на аналогичность электрической цепи и газового тракта, которая в данном случае проявляется в аналогичности приведенного выше выражения и закона Ома для участка цепи.

1.2-3.4. Необходимость тарировки и калибровки отдельных подсистем и элементов источника плазмы и его систем обеспечения в предзапусковый период, причины обуславливающие это.

Калибровочная характеристика. Калибровка необходима для исключения систематических ошибок измерений, возникающих из-за нелинейности как передаточных характеристик датчиков, так и передаточных характеристик линий передачи сигнала и самих измерительных приборов. Характеристики датчика, как правило известны и с заданной точностью гарантируются изготовителем. То же, в принципе, можно сказать и о измерительных приборах. Тракт передачи сигнала, чаще всего нестандартен, однако как известно (см. например материалы лекций №№ 1.1…1.3. по предмету «Методи досліджень характеристик ПП та ЕУ.») может существенно исказить передаваемый сигнал. Оценка нелинейности тракта передачи сигналов производится по калибровочной характеристике, представляющей собой зависимость между переданными и зарегистрированными величинами сигналов.

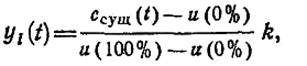

Построение калибровочной характеристики производится в результате обработки калибровочных опорных напряжений, включаемых в телеметрический кадр. Под телеметрическим кадром понимается совокупность информационных сигналов полностью характеризующих состояние и режим работы контролируемого устройства либо сложной системы в целом. Так как нелинейность тракта передачи сигналов переменна по времени, то построение калибровочной характеристики производится для каждого участка обрабатываемой записи по осредненным на этом участке величинам опорных напряжений. Поскольку чаще всего значения параметров передаются по тракта передачи сигналов в относительных величинах, то и калибровочная характеристика строится обычно в относительных величинах. Формула калибровочной характеристики имеет вид

(1.2-3.37.)

(1.2-3.37.)

где и(0%), и(100%) — калибровочные напряжения, соответствующие нулю и ста процентам шкалы изменения сигнала; k — коэффициент, равный 100% при переводе относительных величин в проценты, либо какому-то заданному напряжению при переводе в вольты.

Тарировочная характеристика устанавливает функциональную зависимость между входной и выходной величинами датчиков.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.