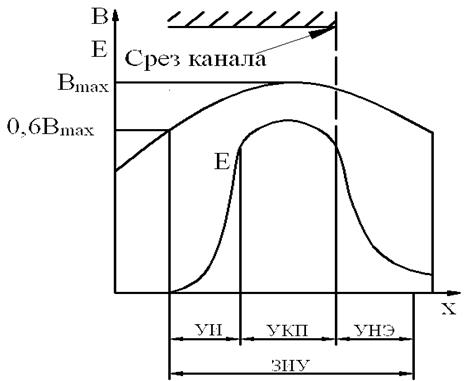

Формирование направленного ионного потока, который обеспечивает создание тяги, начинается на участке РК вблизи среза ускорителя, где потенциал электрического поля принимает положительное значение. Этот участок расположен в области РК, где индукция магнитного поля ³0,6 ее максимального значения. Этот участок называется зоной ионизации и ускорения (ЗИУ). В ЗИУ обычно выделяется 3 участка участок ионизации (УИ), участок классической проводимости (УКП) и участок нагрева электронов (УНЭ), рисунок 3.1.

Рисунок 3.1. Зона ионизации и ускорения (ЗИУ)

Названия участков условны, однако они отражают некоторые особенности происходящих на них процессов – интенсивную ионизацию рабочего тела на первом участке, преобладание классического механизма проводимости на втором и набор энергии электронами при движении от катода к срезу канала на третьем. На этом участке по мере продвижения к выходу ионного тока из РК нарастание его вследствие ионизации сменяется его уменьшением, так как часть ускоренных ионов попадает на стенки РК с энергиями ~0,5Up, нейтрализуется и вызывает их распыление.

Другая часть электронов поступает в струю ионов, истекающую из РК, и компенсирует ее объемный заряд.

В качестве катода-компенсатора в СПД используются газоразрядные полые высокоэмиссионные катоды. В настоящее время наиболее перспективной с точки зрения энергозатрат и ресурса является схема ГПВК, обладающая следующими отличительными особенностями:

1) расход плазмообразующего газа через рабочую полость с образованием положительного столба плазмы (по отношению к эмиссионной поверхности) снижает разрядное напряжение и улучшает эмиссионное свойство поверхности (благодаря эффекту Шоттки в термоэлектронной эмиссии);

2) благодаря наличию диафрагмы требуемое давление плазмообразующего газа в рабочей полости достигается при меньшем его расходе;

3) используются активирующие вещества для улучшения эмиссионных свойств рабочей поверхности.

Основные свойства материалов конструкции: прочность, электропроводность, теплопроводность, термостойкость и др., определяют работоспособность и неразрушение двигателя при транспортировке и выведении его на орбиту, а также при эксплуатации на расчетных режимах.

Требования к материалу РК, кроме общих, таких, как прочность, высокая

температура плавления, низкое давление насыщенных паров, вибростойкость,

технологичность обработки, невысокая стоимость, содержат ряд специфических

положений, характеризующих условия работы изолятора в данной конструкции. К ним

относятся: высокое электросопротивление, низкая теплопроводность, низкий

коэффициент ионного распыления и др. (таблица 3.1). Вследствие бомбардировки

ионами РК подвержена износу и в значительной степени определяет ресурс

двигателя. В настоящее время в качестве материала для изготовления РК чаще

всего применяют аллюмонитрид бора (АБН - 1).

Также применяется боросил, сиалон, нитрид бора ![]() ,

, ![]() ,

, ![]() , из

которых наиболее низким коэффициентом распыления обладает оксид алюминия

, из

которых наиболее низким коэффициентом распыления обладает оксид алюминия ![]() , который и применяем для изготовления РК в

данной курсовой работе.

, который и применяем для изготовления РК в

данной курсовой работе.

Таблица 3.1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.