3 ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

Для ускорения технической подготовки производства большая роль отводится использованию вычислительной техники, которая зачастую не только облегчает выполнение рутинной, однообразной работы инженера, но и позволяет найти оптимальные решения задач. При этом, учитывая тенденцию, более быстрой замены выпускаемой продукции, возникает задача не только эффективного функционирования современного производства, но и быстрой её переориентация на новую продукцию с соответствующей технической подготовкой производства.

Субъективные ошибки при выборе данных из нормативных таблиц, а также возможные методические ошибки могут приводить к значительным потерям не только рабочего времени технолога, но и к затратам материальных средств, живого и овеществленного труда при изготовлении продукции из-за неправильного назначения режимов резания. Следовательно, процесс назначения режимов резания рационально автоматизировать, чтобы облегчить работу технолога и исключить вероятность субъективных ошибок, в задачах, не требующих творческих усилий человека. Кроме того, автоматизация решения любой задачи предполагает предоставление набора стандартных решений, которые могут значительно облегчить обучение не подготовленного пользователя, при условии наличия в программном средстве развитой системы подсказок и пояснений.

Для учебных целей вариант программного средства желательно иметь в виде программы обучающего типа, позволяющей не только решать проблемную задачу, но и дающей возможность пошагового отслеживания каждого этапа решения задачи.

3.1 Алгоритм с программой расчета мощностей и возможности

обработки на фрезерных станках

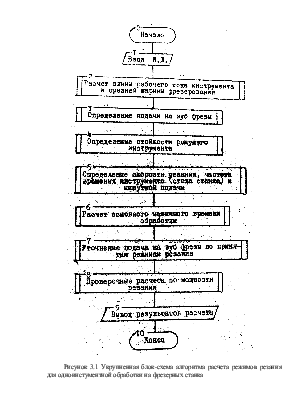

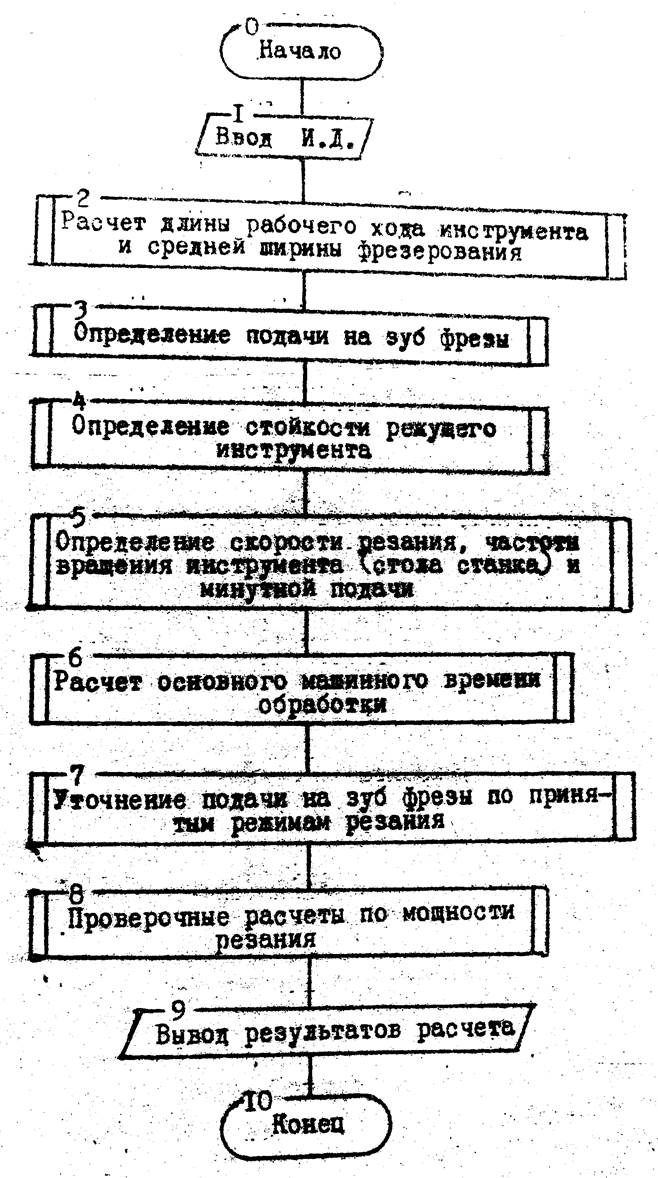

Рассмотрим принципиальный подход к разработке алгоритма расчёта режимов резания для используя метод «сверху – вниз», а также рекомендации и нормативные материалы, приведенные в [5]. На основании рекомендаций по расчету режимов резания, представленных на страницах 13, 14, получаем укрупненную блок-схему алгоритма решения поставленной задачи, которая приведена на рисунке 3.1. В данной блок-схеме блоки 2 - 9 представляют запись этапов последовательности определения режима резания.

При разработке дифференцированной блок-схемы решения поставленной задачи можно каждый, блок рисунок 3.1 разрабатывать отдельно, а можно - несколько блоков вместе, стремясь, конечно, к лаконичной записи-алгоритма. Однако, первоначально, по всем основным блокам необходимо составить математические модели, с помощью которых они будут реализовываться.

Блоки 0 и 10 пояснений не требуют, так как они относятся к оформлению любой блок-схемы алгоритма.

Реализация блока 1 может быть либо для

случая решения задачи в пакетном режиме, для чего выясняются все необходимые

исходные данные при рассмотрении математический модели и их ввод

предусматривается в этом блоке, либо для случая решения задачи в диалоговом

режиме. В последнем случае с экрана дис

Рисунок 3.1 Укрупненная блок-схема алгоритма расчета режимов резания для одноинстументной обработки на фрезерных станка плея должны запрашиваться необходимые исходные данные для следующего (следующих) шагов.

Математическая модель для блока 2 включает следующие формулы

![]()

где Lр.х – длина рабочего хода режущего инструмента в мм;

Lр – длина резания, равная длине обработки, измеренной в направлении резания;

y – длина подвода, врезания и перебега инструмента;

b=F/Lр

b– средняя длина фрезерования в мм;

F – площадь фрезеруемых поверхностей;

Lд – дополнительная длина хода, вызванная в ряде случаев особенностями наладки и конфигурации детали

В этих зависимостях величины Lр, Lд и F выступают только в качестве исходных данных (ИД) и определяются конкретными условиями обработки детали (деталей). При определении величины у возможны несколько вариантов подхода к ее учету. В самом общем случае имеем зависимость

![]()

где уподв - длина подвода режущего инструмента;

уврез - длина врезания;

уп - длина перебега режущего инструмента.

Длины подвода, врезания и перебега рассчитывают, исходя из конкретных условий обработки, учитывая конструкцию инструмента и геометрию режущей части, припуск на обработку, форму и размеры детали и т.д.

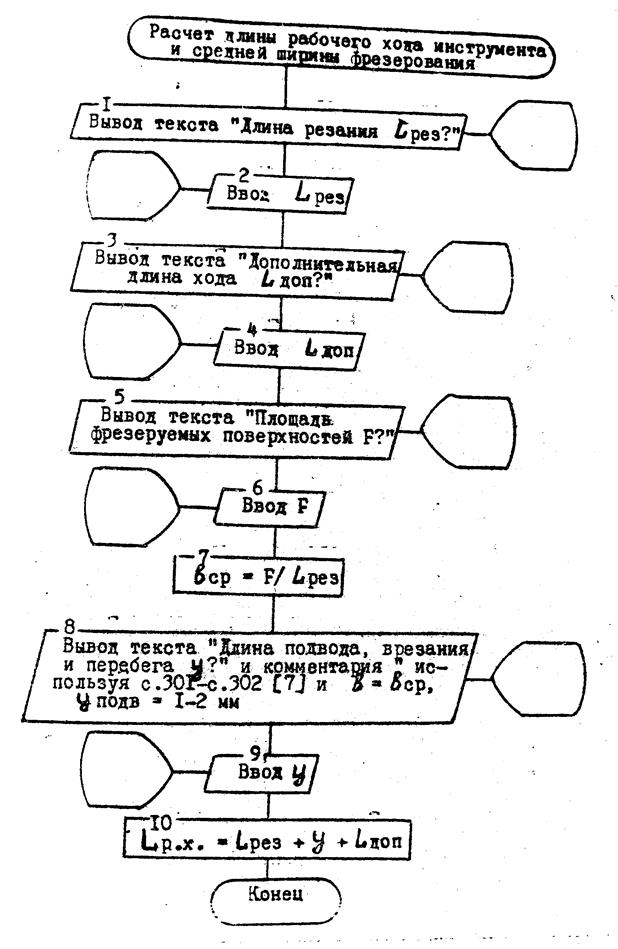

Первый вариант определения величины у - задается ее значение в качестве исходных данных, учитывая опыт работы пользователя программой (технолога). При этом, величина врезания обычно принимается 1-2 мм, а подвода и перебега – суммарно. В этом случае при запросе с дисплея задания величины «у» дается комментарий на дисплее с указанием страницы и литературного источника, откуда может быть взято значение этой величины.

Второй вариант - отличается от первого тем, что на дисплее в момент запроса приводится необходимая нормативная информация и технолог «вручную» из нее выбирает необходимое значение.

Третий вариант - рассчитывается программным путем значение «у», для чего потребуется организация запроса необходимых значений дополнительных исходных данных, например, типа фрезы, её диаметр, глубины фрезерования и может быть других.

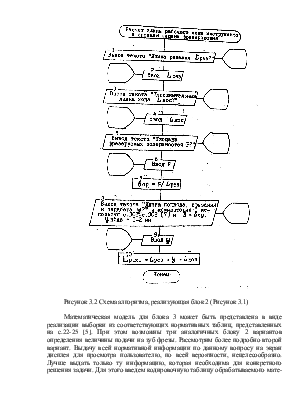

Пример реализация блока 2 рисунок 3.1 по первому варианту представлен на рисунке 3.2.

Рисунок 3.2 Схема алгоритма, реализующая блок 2 (Рисунок 3.1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.