Кодировочная таблица типа станка (ТС):

ТС=0 - станок с прямолинейной подачей;

TС=1 - ставок с круговой подачей.

Кодировочная таблица типа фрезы и материала ее режущей части (ТФМ):

ТФМ=0 - торцевая твердосплавная;

ТФМ=1 - дисковая для обработки плоскостей твердосплавная;

ТФМ=2 - дисковая для обработки пазов твердое плавная (в т.ч. с составными ножами);

ТФМ=3 - торцевая быстрорежущая;

ТФМ=4 - дисковая для обработки плоскостей быстрорежущая (в т.ч.

цельная);

ТФМ=5 - дисковая для обработки пазов быстрорежущая;

ТФМ=6 - прорезная быстрорежущая;

ТФМ=7 - концевая для обработки пазов быстрорежущая;

ТФМ=8 - цилиндрическая и концевая быстрорежущая;

ТФМ=9 -радиусная выпуклая быстрорежущая;

TФM=10 - радиусная вогнутая быстрорежущая;

TФM=11 - двухугловая быстрорежущая;

ТФМ=12 - для пазов сегментных шпонок быстрорежущая.

Кодировочная таблица обрабатываемого материала (КОМ):

КОМ=0 - сталь;

KOM=1 - алюминиевые сплавы;

КОМ=2 - серый чугун;

КОМ=3 - ковкий чугун.

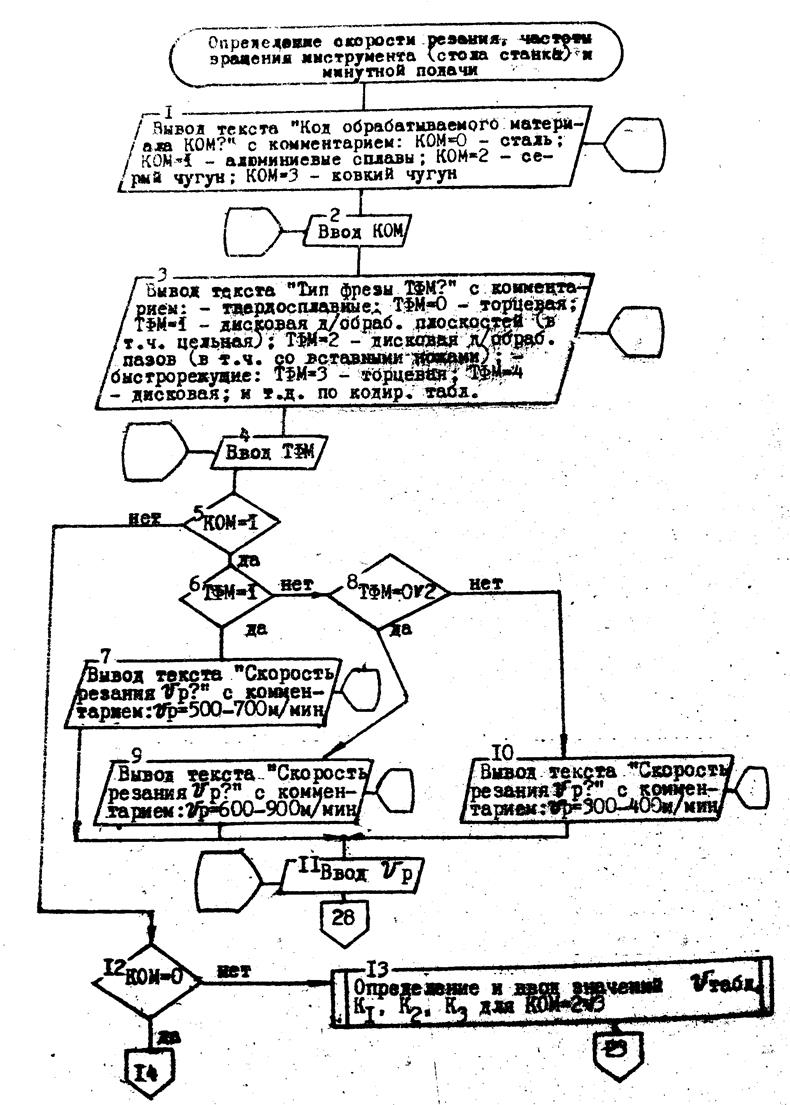

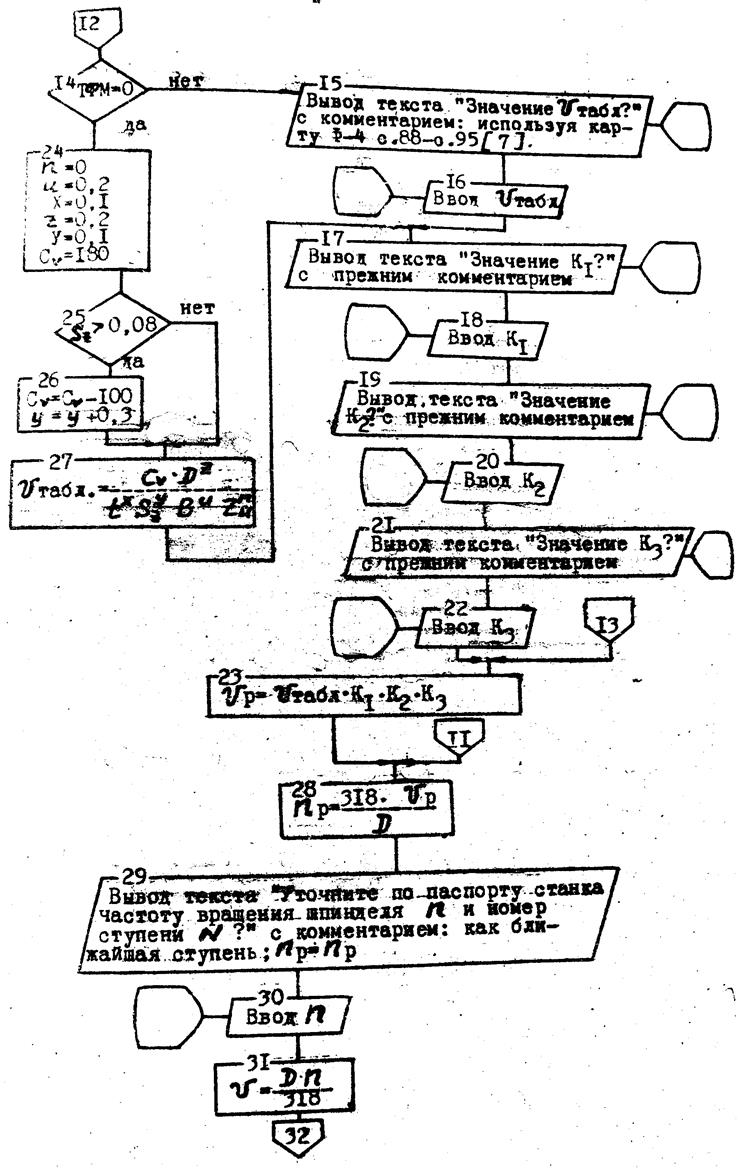

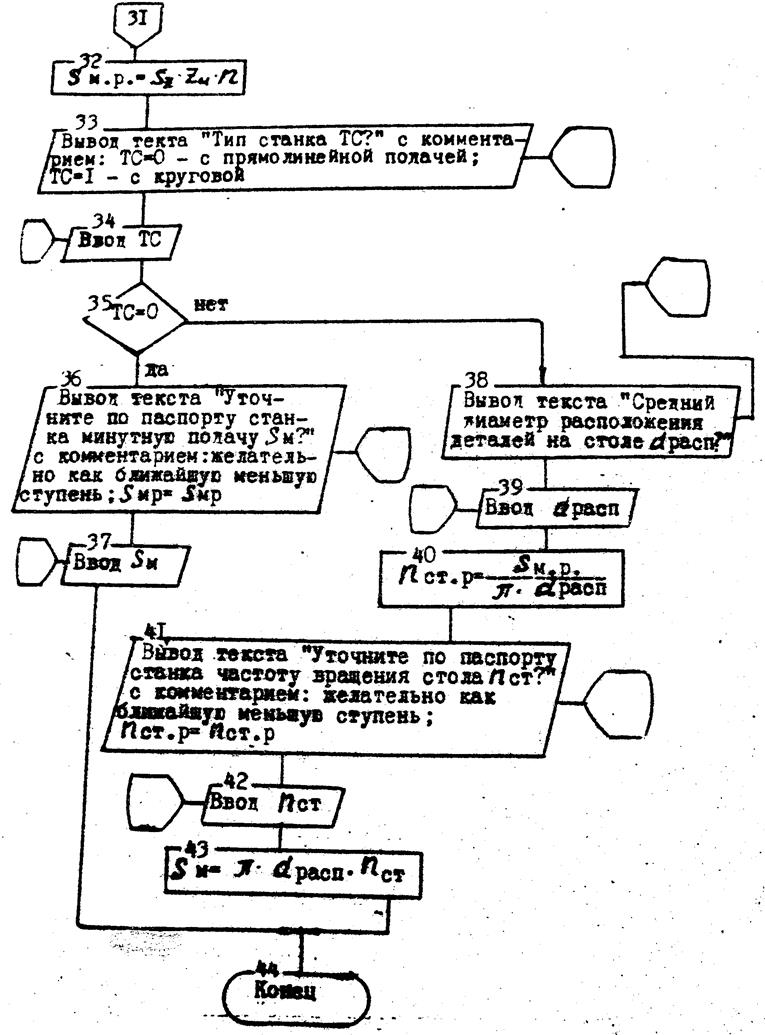

При этих условиях реализация блока 5 рисунок 3.1 с учетом некоторых вариантов решения поставленных вопросов может быть фрагментально представлена в виде рисунка 3.5. При этом принято, что значения переменным D, t, Sz и z присвоены ранее.

Математическая модель для блока 6 и 7 рисунок 3.1 может бить представлена следующими зависимостями:

- основное машинное время обработки tм в мин

,

,

- фактическая величина подачи на зуб фрезы Sz мм/зуб (по принятым режимам резания)

, если ТС=0

, если ТС=0

, если TC=1

, если TC=1

где ![]() - наибольший диаметр расположения деталей на столе

станка.

- наибольший диаметр расположения деталей на столе

станка.

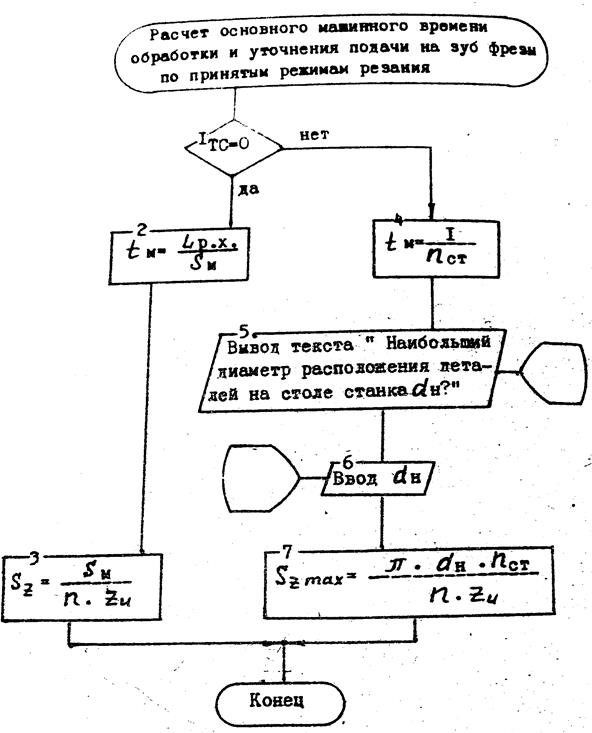

Данный фрагмент математической модели может быть представлен схемой алгоритма, изображенной на рисунке. 3.6.

Рисунок 3.5 Схема алгоритма, реализующая блок 5 (Рисунок 3.1)

Рисунок 3.5 Схема алгоритма, реализующая блок 5 (Рисунок 3.1)

продолжение

Рисунок 3.5 Схема алгоритма, реализующая блок 5 (Рисунок 3.1)

продолжение

Математическая модель для блока 6 и 7 рисунок 3.1 может бить представлена следующими зависимостями:

- основное машинное время обработки tм в мин

,

,

- фактическая величина подачи на зуб фрезы Sz мм/зуб (по принятым режимам резания)

, если ТС=0

, если ТС=0

, если TC=1

, если TC=1

где ![]() - наибольший диаметр расположения деталей на столе

станка.

- наибольший диаметр расположения деталей на столе

станка.

Данный фрагмент математической модели может быть представлен схемой алгоритма, изображенной на рисунке. 3.6.

Рисунок 3.6 Схема алгоритма, реализующая блок 6 и 7 (Рисунок 3.1)

Математическая модель для блока 8 рисунок 3.1 может быть представлена следующими эмпирическими зависимостями и нормативными материалами

- Потребная мощность Nр в кВт определяется по карте Ф-5 [5], представленной на стр.101 – 103

- для торцовых и дисковых двусторонних фрез

- для дисковых трехсторонних. Цилиндрических, концевых, радиусных, прорезных и угловых фрез

где Е – величина, определяемая по таблице (стр.102 [5]);

V - скорость резания в м/мин;

t - глубина резания в мм;

![]() - максимальная

ширина резания в мм;

- максимальная

ширина резания в мм;

К1 – коэффициент, зависящий от обрабатываемого материала и определяется по таблице (с.103[5]);

К2 – коэффициент, зависящий от типа фрезы и определяется по таблице (с.103[5]);

Представленные две последние формулы отличается друг от друга только сомножителями t и bmax. Поэтому введя новое имя переменной, например, С, получим одну зависимость

в которой для первой группы фрез С=t, а для второй С=bmax.

Учитывая, что для определения Е в таблице большое количество значений, а также требуется программным путем найти значение Е, то целесообразно данную таблицу аппроксимировать эмпирической зависимостью

.

.

При этом получим всего по четыре значения параметров a, a1и а2 зависимости от обрабатываемого материала и типа фрезы. Значения этих параметров надо определить до использования общей зависимости

где а’2=1-а2.

Значения K1 и K2 будем определять по второму варианту подхода к расчету значений K1 и К2.

- Проверка по мощности двигателя Nдв

![]() , где η - к.п.д. станка (величины η и Nдв задаются как исходные данные).

, где η - к.п.д. станка (величины η и Nдв задаются как исходные данные).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.