Если условия проверки выполняются, то приступают к выполнению следующей проверки, а если нет, то необходимо уменьшить значение величины N рез в первую очередь за счет снижения скорости резания V . Для этого последнюю формулу целесообразно преобразовать следующим образом

Nрез=VC1,

где

.

.

Уточнение скорости резания осуществляется следующим образом:

![]()

![]()

Значения Nтабл1 и Nтабл2 будем определять по второму варианту подхода к расчету значений Nтабл1 и Nтабл2.

- Проверка по мощности двигателя Nд

![]()

где η - к.п.д. станка (величины η и Nд задаются как исходные данные).

Если условия проверки выполняются, то

приступают к выполнению следующей проверки, а если нет, то необходимо уменьшить

значение величины Nр в первую

очередь за счет снижения скорости резания V. Для этого

последнюю формулу целесообразно преобразовать следующим образом ![]() ,где

,где

Уточнение скорости резания осуществляется следующим образом

![]() ;

;

;

;

, а затем по значению

, а затем по значению ![]() определяется

ближайшая меньшая ступень частоты вращения шпинделя n (ее номер

и значение) из имеющихся у ставка и передается управление в блок уточнения

скорости резания (например, блок 31 рисунок 3.5).

определяется

ближайшая меньшая ступень частоты вращения шпинделя n (ее номер

и значение) из имеющихся у ставка и передается управление в блок уточнения

скорости резания (например, блок 31 рисунок 3.5).

- Проверка прочности привода производится только при малых числах частот вращения шпинделя станка (обычно на первых трех-четырех ступенях).

![]() , где

, где

где Мкр - допустимый по прочности для данной ступени частоты вращения шпинделя крутящий момент в кГм (величина Мкр зaдается в качестве ИД).

Если условие проверки выполняется или она не требуется, то на этом расчет по блоху 8 (рис. 3.1) заканчивается, а в противной случае уточняется величина V’=C2/C1 и по ее значению выполняютсяте же действия, что ив предыдущей проверке.

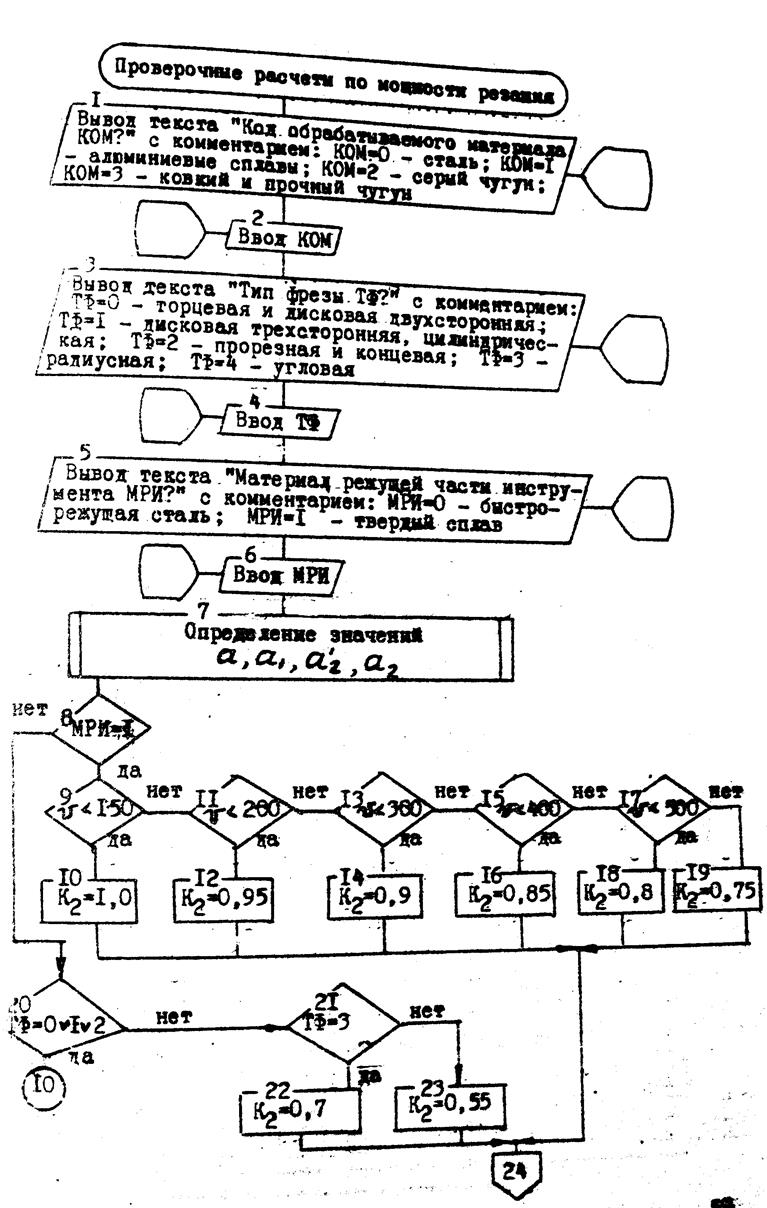

Для разработки алгоритма, реализующего рассмотренный фрагмент математической модели, необходимо ввести, например, следующие кодировочные таблицы.

Кодировочную таблицу ТФМ целесообразно разбить на две:

- копировочную таблицу типа фрезы ТФ:

ТФ=0 - торцевал и дисковая двусторонняя фрезы;

ТФ=1 - дисковая трехсторонняя, цилиндрическая фрезы;

ТФ=2 - прорезная, концевая фрезы;

ТФ=3 - радиусная фреза;

ТФ=4 - угловая фреза;

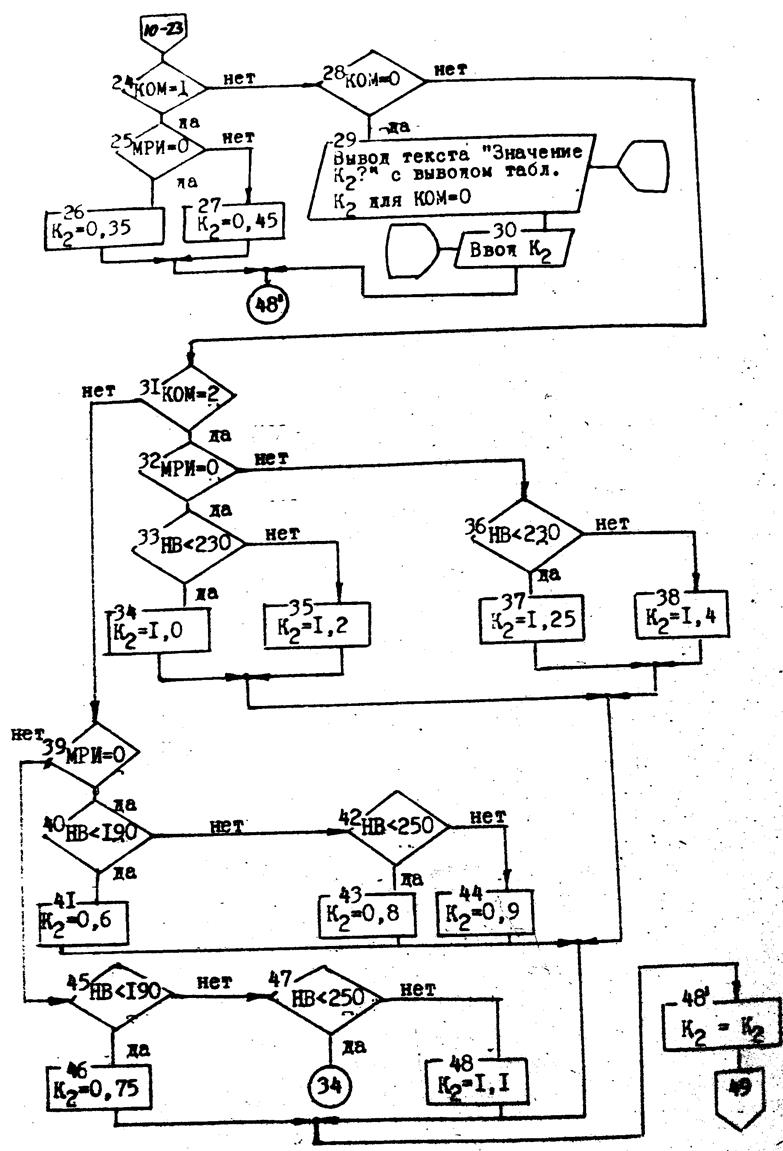

Рисунок 3.7 Схема алгоритма, реализующая блок 8 (Рисунок 3.1)

Рисунок 3.7 Схема алгоритма, реализующая блок 8 (Рисунок 3.1) продолжение

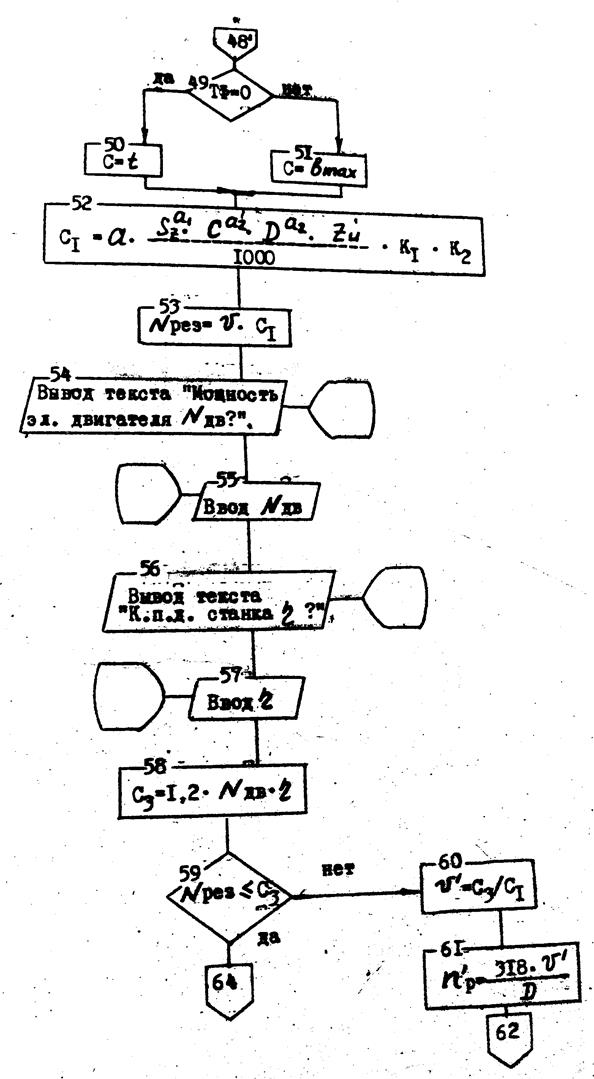

Рисунок 3.7 Схема алгоритма, реализующая блок 8 (Рисунок 3.1) продолжение

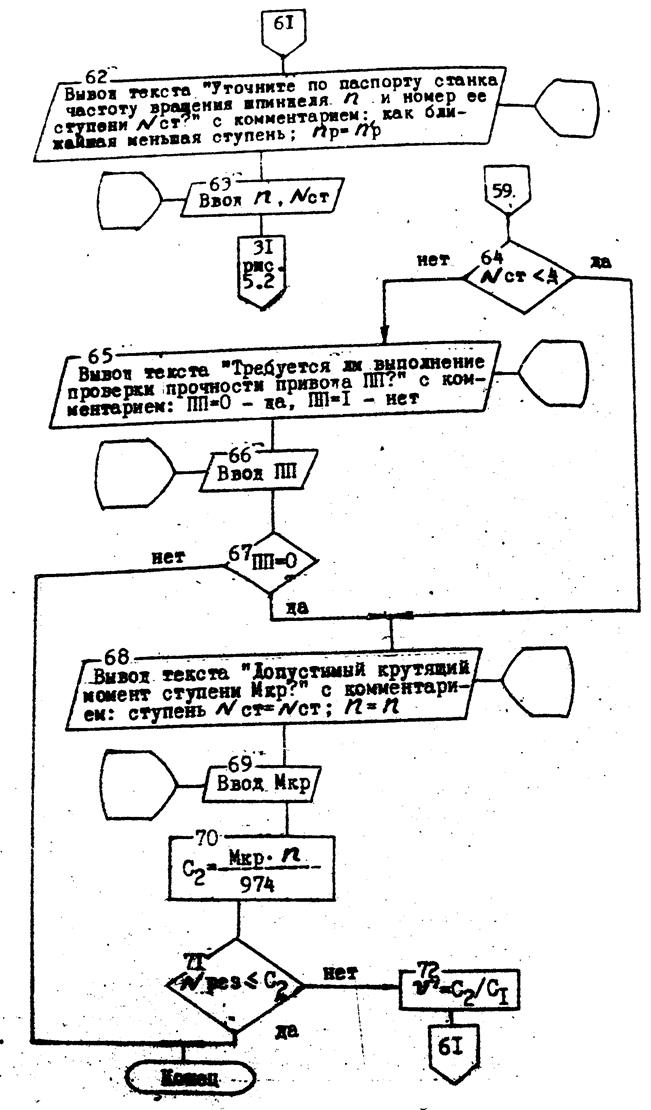

Рисунок 3.6 Схема алгоритма, реализующая блок 8 (Рисунок 3.1) продолжение

- котировочная таблица материала режущей части инструмента МРИ:

МРИ-0 - быстрорежущая сталь;

МРИ-1 - твердый сплав.

При этих условиях реализация блока 8 рисунок 3.1 и, соответственно, вышеприведенного фрагмента математической модели может быть проставлена схемой алгоритма, изображённой на рисунке 3.7.

Реализация блока 8 (рисунок 3.1) осуществляется обычно исходя из требований использования результатов расчета в дальнейшем и поэтому в настоящем разделе не рассматриваются. Однако следует иметь в виду, наиболее часто требуется выводить следующие результаты расчета:

· основное машинное время обработки;

· минутную подачу;

· частоту вращения стола станка(для станка с круговой подачей);

· фактическую скорость резания;

· частоту вращения шпинделя станка;

· стойкость фрезы;

· подачу на зуб и на оборот фрезы;

· длину резания и рабочего хода и некоторые другие данные.

Следует также иметь в виду, что перед окончательным оформлением дифференцированной блок-схемы алгоритма первоначально целесообразно уточнить содержание кодировочных таблиц, сделав их одинаковыми для всех блоков укрупненного алгоритма, что позволит определить (задать) их значения один раз для всего одного конкретного расчета режимов обработки. Необходимо также предусмотреть, что делать когда, например, расчетная частота вращения шпинделя станка оказывается меньше минимальной ступени станка и т.д. Целесообразно руководствоваться при корректировке элементов режима обработки: сначала снижается скорость резания, затем подача и в последнюю очередь - глубина резания. При таком подходе, как правило, обеспечивается получение наибольшей производительности для конкретных условий обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.