Протягивание является одним из наиболее производительных методов обработки, успешно конкурирующим с такими методами как фрезерование, долбление, строгание, зенкерование, развертывание, точение и растачивание. Отличительными особенностями процесса протягивание является обработка многолезвийным режущим инструментом (рис.7.17), совмещение чернового и чистового резания, отсутствие подачи как отдельного движения механизмов станка (подача заложена в конструкцию протяжки в виде подачи на зуб). Преимущество протягивания перед другими способами механической обработки заключается в том, что протягивание обеспечивает высокую точность и качество обрабатываемой поверхности, а также высокую производительность. Протяжные старки требуют, небольшой производственной площади, просты в конструкции и обслуживании, легко поддаются автоматизации и встройке в автоматические линии. Основным недостатком протягивания является высокая стоимость и сложность изготовления инструмента - протяжек, обладающих к тому же невысокой стойкостью. Наибольшее распространение протяжные станки получили в автотракторном, сельскохозяйственном, транспортном, энергетическом и подъемно-транспортном машиностроении.

Разработка и производство протяжных станков развивается по двум основным направлениям: создание универсальных станков с широкими технологическими возможностями для мелкосерийного и индивидуального производства; создание специальных станков, автоматов и полуавтоматов с механизированными и автоматическими наладками для крупносерийного производства.

По компоновочному решению протяжные станки делятся на горизонтальные и вертикальные, по назначению - для внутреннего и наружного протягивания. Среди станков для наружного протягивания как отдельную группу можно выделить протяжные станки непрерывного действия, компоновка которых имеет самые различные варианты.

Основные параметры протяжных станков имеют следующие диапазоны: тяговое усилие 10-2000 кН; длина рабочего хода 630-6000 мм; наибольшая длина инструмента 400-11000 мм; скорость резания 1-50 м/мин и более; производительность 50-400 шт/час на станках возвратно-поступательного действия и до 3000 шт/час на станках непрерывного действия. Характеристики основных типов протяжных станков представлены в табл.7.1.

Большинство протяжных станков имеют нормальную точность, что позволяет получать отверстия и размеры протянутых поверхностей по 7-9-му квалитету.

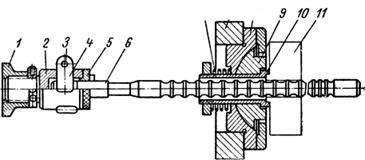

Протяжные станки по характеру работы делятся на станки для внутреннего и наружного протягивания, по расположению оси инструмента — на горизонтальные и вертикальные. В машиностроении большее распространение получили горизонтальные станки для внутреннего протягивания. На рис.7.17 показана схема протяжной операции. Хвостовик 6 протяжки пропускают через отверстие заготовки 11 и втулку 10 опорного приспособления, а затем закрепляют в патроне.

|

7 8 12 |

Рис.7.17. Схема протяжной операции

Рис.7.17. Схема протяжной операции

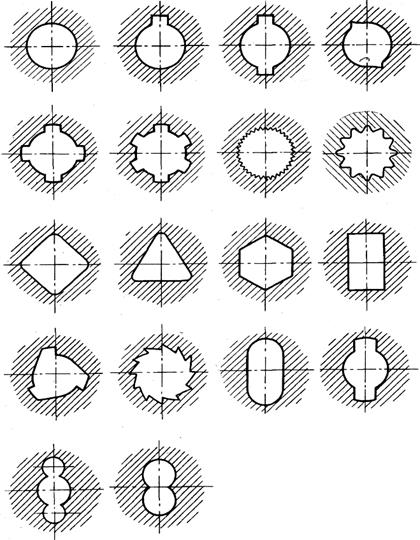

Последний состоит из корпуса 2 и сменной втулки 5, с внутренним диаметром, соответствующим диаметру хвостовика. Протяжку закрепляют с помощью клина 4, фиксируемого поперечным штифтом 3. Хвостовик патрона ввернут в муфту 1 штока силового цилиндра протяжного станка. Заготовка 11 левым торцом упирается во втулку 10. Последняя вставлена в подвижную опору 9 приспособления и прижимается к ней с помощью сильной пружины 7. Подвижная опора своей выпуклой шаровой поверхностью контактирует с плитой 12, смонтированной в корпусе 8 станины станка. Когда шток силового цилиндра вместе с патроном и протяжкой перемещается влево при неподвижном суппорте, происходит обработка отверстия. Форма его может быть самой разнообразной (чаще всего круглой, в виде шпоночного паза, шлицевой).

Рис. 7.18. Поверхности, обрабатываемые протягиванием.

Технические характеристики протяжных станков

Таблица 7.1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.