В конце рабочего хода, при входе первых калибрующих зубьев протяжки в заготовку, кулачок салазок нажимает на путевой выключатель 1ПВ, который выключает электромагнит 1НЭ. Начинается замедленный рабочий ход вследствие уменьшения производительности насоса НП, так как эксцентриситет блока насоса уменьшается.

В конце рабочего хода срабатывает путевой выключатель 2ПВ и выключается электромагнит 1Э. Происходит останов рабочих салазок.

Обратный ход осуществляется при включении электромагнита НЭ. Блок поршневого насоса смещается влево, трасса 1 становится нагнетательной, трасса 2 — всасывающей.

Масло по трубопроводу 1 поступает под левый торец дифференциального золотника ДЗ и перемещает его в крайнее правое положение. Трубопровод 1 соединяется с трубопроводами 3 и 4, и обе полости рабочего цилиндра сообщаются таким образом с линией нагнетания насоса. Ввиду неодинаковых площадей, находящихся под давлением, поршень перемещается вправо.

При дальнейшем перемещении рабочих салазок кулачок нажимает на путевой выключатель ЗПВ, который включает электромагнит IV9. При этом начинается замедленный рабочий ход вследствие уменьшения производительности насоса. В конце обратного хода срабатывает путевой выключатель 4ПВ, выключающий электромагниты ПЭ, IV3. Происходит останов рабочих салазок.

Протяжка отводится в конце замедленного обратного хода. Нажатием кулачка на путевой выключатель 4ПВ включается электромагнит 1Э. Золотник, управляемый этим электромагнитом, занимает крайнее правое положение и соединяет трубопроводы 10 и 12. Масло от шестеренного насоса по трубопроводу 5 через расточку в корпусе золотника, трубопроводы 10 и 12 поступает под левый торец основного золотника и перемещает его в крайнее правое положение, соединяя трубопроводы 5 и 7. По этим трубопроводам масло поступает в штоковую полость вспомогательного цилиндра и перемещает протяжку.

В конце отвода протяжки срабатывает путевой выключатель 5ПВ, который выключает электромагнит 2Э. Происходит останов салазок вспомогательного патрона.

7.3.2. Вертикально-протяжные станки для внутреннего протягивания

Вертикально-протяжные станки для внутреннего протягивания применяются как правило в серийном производстве. Они имеют ряд преимуществ по сравнению с горизонтально-протяжными станками:

- нет провисания и искривления оси протяжки;

- на базе вертикального исполнения проще модернизировать станок для одновременной работы двумя и более протяжками, что резко повышает производительность;

- производственная площадь для вертикально-протяжного станка почти в два раза меньше, чем для горизонтально-протяжного.

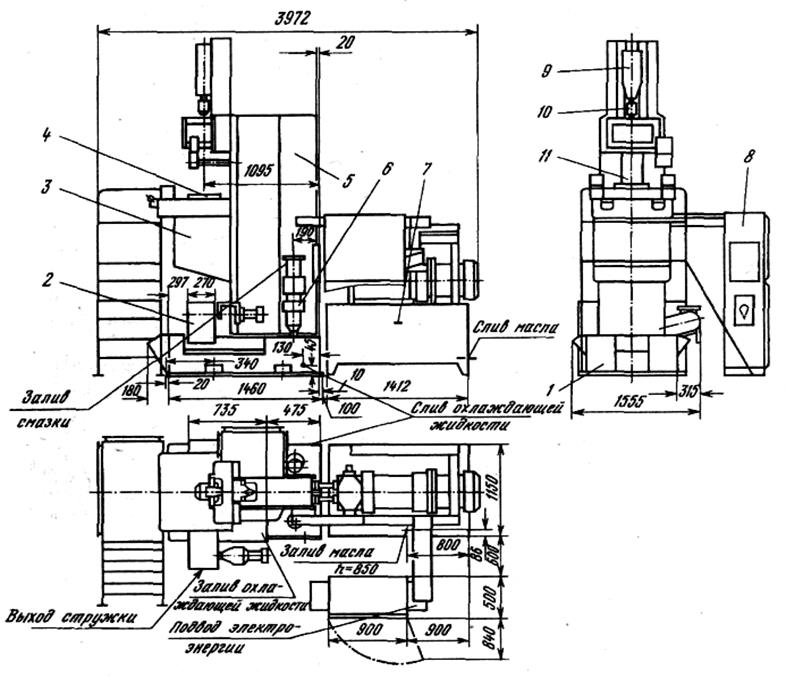

Рис.7.24. Вертикально-протяжной станок для внутреннего протягивания.

На рис.7.24 показана компоновка и установочные размеры вертикально-протяжного полуавтомата мод. 7623. Конструкция станка состоит из установленной на основании 1 станины 5 с рабочим цилиндром и салазками 11, несущими рабочий патрон. На станине смонтирована также консольная тумба 3 со столом 4. В верхней части станины расположены вспомогательные салазки 9 со вспомогательным патроном 10. В основании станка находятся насосы 6 для подачи СОЖ, конвейер 2 удаления стружки и магнитные ловушки, необходимые для предварительной очистки СОЖ от стружки. Насосная установка 7 расположена сзади станины. Вся электроаппаратура расположена в электрошкафу 8.

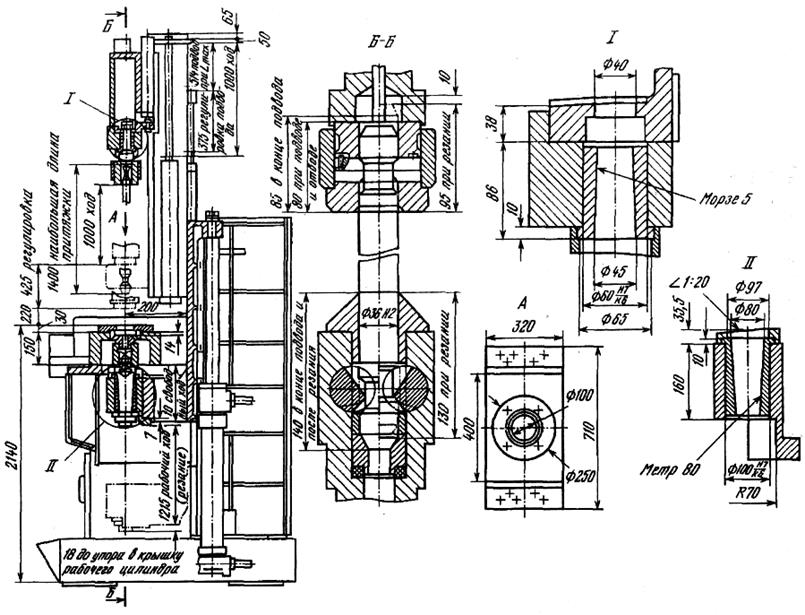

Присоединительные размеры и основные исполнительные органы вертикально-протяжного автомата мод. 7623 показаны на рис.7.25. Многие узлы вертикально-протяжных станков унифицированы с узлами горизонтально-протяжных станков. В частности это относится к рабочим и вспомогательным патронам. Распространенная компоновка вертикально-протяжного станка включает в себя один рабочий цилиндр, тянущий протяжку. Данное конструктивное решение имеет недостаток: на направляющие рабочих салазок действует значительный изгибающий момент, зависящий от силы резания и расстояния lот оси рабочего цилиндра 1 до оси протяжки 2 (рис.7.26, а).

Рис.7.25. Схема наладки и присоединительные размеры вертикально-протяжного станка.

Для уменьшения изгибающего момента в вертикально-протяжных станках с большими тяговыми усилиями (более 400 кН) применяют компоновку, в которой рабочий привод состоит из двух цилиндров 3 (рис.7.25, б), расположенных с двух сторон от салазок 2. Связь штоков рабочих цилиндров 1 с салазками осуществляется через траверсу 4.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.