гл_а АВТОМАТИЗАЦИЯ ПРОЦЕССА 8 ЗАЛИВКИ РАСПЛАВА В ФОРМЫ

Автоматизация заливки форм расплавом повышает качество отливок, снижает брак и трудоемкость процесса, предотвращает несчастные случаи и позволяет сократить численность обслуживающего персонала на этом участке работ.

Ключевой проблемой автоматической заливки литейных форм расплавом является дозирование последнего, а в ряде случаев и регулирование скорости заливки.

8.1. Автоматическое дозирование расплавов

В промышленных масштабах [14, 31, 96] применяют ряд способов дозирования расплавов (табл. 8.1) и способов их подачи при дозировании (табл. 8.2).

Устройства дозирования расплавов могут быть основаны на различных методах измерения объема дозы и подачи расплава.

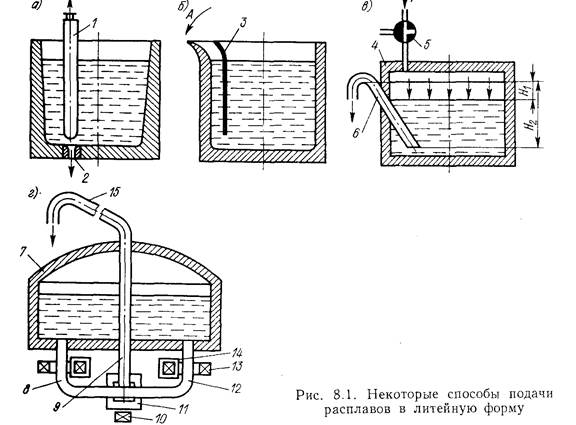

Подача расплава механическим способом в первом варианте осуществляется из стопорного ковша (рис. 8.1, а). Управление расходом жидкого металла (сплава) производится с помощью стопора 1, перемещаемого относительно разливочного стакана 2 пневмо- или гидроприводом.

Во втором варианте механической подачи расплава (рис. 8.1, б) скорость заполнения литейной формы определяется скоростью изменения наклона ковша в направлении стрелки А. Сливной канал 3 предназначен для задержания в ковше шлака.

При подаче расплава под «низким» давлением сжатого воздуха или инертного газа (рис. 8.1, в) металл (сплав) из емкости 4 вытесняется давлением газообразной среды, вводимой через трехходовой кран 5. Необходимое для этого давление газа (р, Па) определяют из условия

gPM^l < Р < gPM//2,

|

Способ доэирования |

Особенности реализации |

Достоинства способа |

Недостатки способа |

Погрешность дозирования, % |

|

По объему дозы |

Объем дозы металла |

Простота реализации |

Образование насты- |

±62,3; 37,5 и 27 % |

|

расплава |

соответствует объему |

леи и разгара футе |

(как при разгаре футе |

|

|

дозатора |

ровки |

ровки, так и при нали- |

||

|

пании слоя настыли |

||||

|

толщиной 10 мм) при |

||||

|

дозе расплава соответ |

||||

|

ственно 5; 20 и 50 кг |

||||

|

По времени за |

Реализуется с по |

То же |

На точность влияют |

5—8 |

|

ливки |

мощью реле времени |

нестабильность реле |

||

|

времени, изменение со |

||||

|

противления канала и |

||||

|

расхода металла |

||||

|

По уровню рас |

Реализуется с по |

Измерение дозы ме |

Сложность реализа |

В зависимости от |

|

плава в форме |

мощью датчиков уров |

талла непосредственно |

ции |

конкретной реализации |

|

ня металла в литнико- |

в форме |

|||

|

вой чаше, выпоре или |

||||

|

форме |

||||

|

По массе дозы |

Реализуется с по |

Высокая точность |

Сложность устрой |

0,2—Г,0 |

|

расплава |

мощью датчиков массы |

дозирования |

ства, реализующего |

|

|

заливочного ковша или |

способ |

|||

|

формы с металлом |

||||

|

Интегрированием |

— |

Упрощение способа |

Необходимость в уст |

В зависимости от |

|

расхода расплава |

по сравнению с дози- |

ройстве для измерения |

точности расходомера |

|

|

по времени |

рованием по уровню и |

расхода расплава |

и интегратора |

|

|

массе |

где //i, Я.з — высота подъема расплава, м; рм — плотность расплава, кг/м3; g = 9,81 — ускорение свободного падения, м/с2.

Через сливной канал 6 расплав подается в приемник (форму). Внутри емкости 4 может быть осуществлен электроподогрев расплава до заданной температуры.

Для прекращения подачи расплава в форму трехходовой кран 5 переводят в положение, соответствующее отсечке доступа газа

во внутреннее пространство дозатора и сообщению последнего с атмосферой.

Л1агнитодинамический способ подачи расплавов практически реализуется в двух вариантах:

а) с помощью электромагнитного желоба;

б) с помощью магнитодинамического насоса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.