Температура чугуна в ванне регулируется изменением напряжения питания индуктора.

При дозировании расплавов по уровню металла в форме могут быть использованы датчики уровня (табл. 8.4).

8.2. Программное регулирование скорости заполнения формы расплавом

Во многих случаях в производстве отливок существует максимально допустимый предел скорости подъема расплава относительно стенки полости формы, обусловленный технологическими соображениями. В этих случаях можно использовать программное регулирование скорости поступления расплава в форму в функции времени или количества расплава с момента начала процесса литья.

В соответствии со способом подачи расплавов при их дозировании (см. табл. 8.2) различают управляющие воздействия в системах программного регулирования скорости заливки (табл. 8.5). При этом сигнал обратной связи для регулирования поступает от датчика массы расплава в ковше или форме через дифференциатор (непрерывного или дискретного типа) либо от индукционною расходомера расплава.

Для построения систем программного регулирования скорости заливки форм используют технические средства, охарактеризованные в гл. 2, например КТС ЛИУС.

При производстве крупных отливок из чугуна или стали для измерения и соответственно регулирования скорости литья изменением степени открытия стопорного устройства разливочного ковша можно использовать крановые весы с электронной аппаратурой фирмы «Метрипон» («Metripon», Венгрия). Аппаратура обеспечивает измерение скорости выдачи расплава из ковша до 9,9 т/мин с шагом индикации 0,1 т/мин (см. п. 7.1).

|

Таблица 8.5. Управляющие воздействия при программном »егулировании скорости заливки формы |

|

|

Способ подачи расплава |

Управляющее воздействие на устройство подачи расплава |

|

Механический: изменением степени подъема стопора изменением угла наклона ковша - Пневматический Магнитодинамический |

Перемещение стопора Изменение угла наклона ковша Изменение давления сжатого воздуха или инертного газа над зеркалом расплава в дозаторе Изменение электрического режима дозатора |

8.3. Автоматизация заполнения форм расплавом на конвейерах

Автоматизации процесса заливки расплава в формы принадлежит важная роль в комплексном решении задачи автоматизации литейного производства в целом.

Независимо от технологических особенностей производства отливок автоматизация подачи и дозирования расплавов в формы базируется на общих закономерностях, описанных в пп. 8.1, 8.2.

ки литейных форм расплавом на конвейере

В зависимости от типа заливочного конвейера применяют:

1) для пульсирующих конвейеров, приостанавливающих движение на время заливки формы, — стационарные дозаторы расплавов;

2) для конвейеров с непрерывным движением форм — передвижные дозаторы.

В последнем случае дозатор движется со скоростью конвейера в процессе заливки формы. Обычно это достигается включением механической связи тележки, на которой установлен собственно дозатор, с конвейером.

Работа дозатора автоматически согласуется с работой заливочного конвейера.

Для того чтобы распознать, достигла ли форма заданного положения относительно дозатора, можно использовать металлические флажки, закрепляемые на формах. При входе флажка в активную зону бесконтактного путевого переключателя (см. п. 1.6) формируется команда на начало процесса заливки формы. Для этой же цели могут быть использованы фотореле (см. п. 1.4).

Команды на прекращение подачи расплава в форму формируются в зависимости от принятого способа дозирования (см. пп. 8.1 и 8.2). Выполнение этих команд сопровождается подготовкой дозатора к выдаче следующей дозы расплава, а передвижной дозатор возвращается в исходное положение.

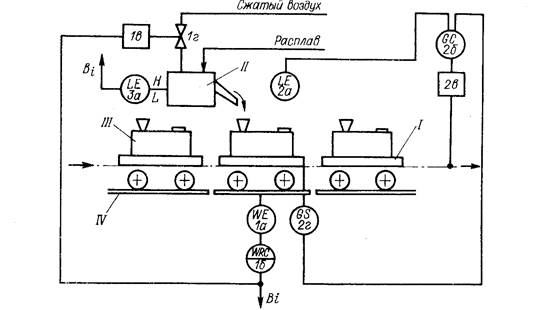

Примерная компоновка системы автоматической заливки расплава в формы показана на рис. 8.2. С помощью пульсирующей конвейерной линии 7 к дозатору пневматического типа // циклически поступают формы ///. На участке заливки секция рельсового пути IV конвейера установлена на силоизмерительных датчиках 1а, соединенных с вторичным массоизмерительным прибором 16. Подача к дозатору очередной тележки с пустой формой сопровождается автоматической установкой прибора на нуль и последующей генерацией команды исполнительному механизму 1в на открытие доступа сжатого воздуха в дозатор через трехходовой клапан 1г. Начинается процесс заливки расплава в форму. С достижением заданной массы расплава в форме прибор 16 отключает подачу сжатого воздуха в дозатор. Фотореле 2а по сигналу появления расплава в выпоре через блок управления 26 включает исполнительный механизм 2в привода конвейера на очередной шаг. После этого привод отключается сигналом конечного выключателя 2г. Датчик сигнализатора уровня расплава За посылает сигнал во внешнюю систему о наличии или исчерпании запаса расплава в дозаторе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.