ТИПОВІ СХЕМИ ІСПИТОВИХ СТЕНДІВ І ОСОБЛИВОСТІ ЇХНЬОЇ ЕКСПЛУАТАЦІЇ

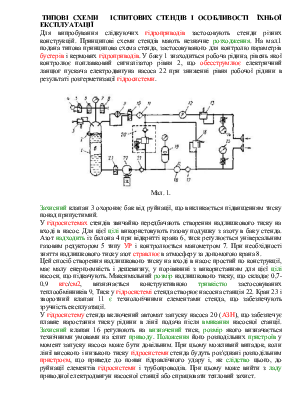

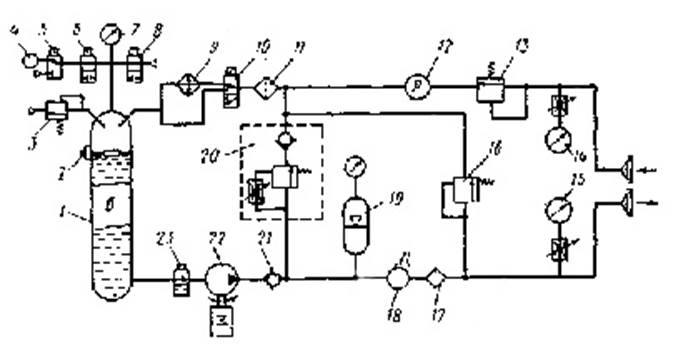

Для випробування слідкуючих гідроприводів застосовують стенди різних конструкцій. Принципові схеми стендів мають незначне розходження. На мал.1 подана типова принципова схема стенда, застосовуваного для контролю параметрів бустерів і кермових гідроприводів. У баку 1 знаходиться робоча рідина, рівень якої контролює поплавковий сигналізатор рівня 2, що обесструмлює електричний ланцюг пускача електродвигуна насоса 22 при зниженні рівня робочої рідини в результаті розгерметизації гідросистеми.

Мал. 1.

Захисний клапан 3 охороняє бак від руйнації, що викликається підвищенням тиску понад припустимий.

У гідросистемах стендів звичайно передбачають створення надлишкового тиску на вході в насос. Для цієї цілі використовують газову подушку з азоту в баку стенда. Азот надходить із балона 4 при відкритті крана 6, тиск регулюється універсальним газовим редуктором 5 типу УР і контролюється манометром 7. При необхідності зняття надлишкового тиску азот стравлює в атмосферу за допомогою крана 8.

Цей спосіб створення надлишкового тиску на вході в насос простий по конструкції, має малу енергоємність і дешевизну, у порівнянні з використанням для цієї цілі насоси, що підкачують. Максимальний розмір надлишкового тиску, що складає 0,7-0,9 кгс/см2, визначається конструктивною тривкістю застосовуваних теплообмінників 9, Тиск у гідросистемі стенда створює насосна станція 22. Кран 23 і зворотний клапан 11 є технологічними елементами стенда, що забезпечують зручність експлуатації.

У гідросистему стенда включений автомат запуску насоса 20 (АЗН), що забезпечує плавне наростання тиску рідини в лінії подача після вмикання насосної станції. Захисний клапан 16 регулюють на визначений тиск, розмір якого визначається технічними умовами на іспит приводу. Положення його розподільних пристроїв у момент запуску насоса може бути довільним. При цьому можливий випадок, коли лінії високого і низького тиску гідросистеми стенда будуть роз'єднані розподільним пристроєм, що приведе до появи гідравлічного удару і, як слідство цього, до руйнації елементів гідросистеми і трубопроводів. При цьому може вийти з ладу приводної електродвигун насосної станції або спрацювати тепловий захист.

Особливо велика небезпека появи гідравлічного удару при застосуванні в гідросистемі стендів насоса постійної продуктивності.

Для усунення зазначених недоліків у схему гідросистеми вмикають автомат запуску насоса (АЗН). При виключеній насосній станції АЗН закільцьовує магістраль високого і низького тисків і в момент умикання насос працює на холостому ходу.

Тільки з'явиться витрати робочої рідини через зворотний клапан АЗН створюється тиск, розмір якого регулюється пружиною зворотного клапанна. Під впливом цього тиску робоча рідина подається через дросель до подпружиненному плунжеру. В міру заповнення порожнини плунжера робочою рідиною він переміщається, обжимаючи пружину, і перекриває отвір, що з'єднує лінії високого і низького тиску. При цьому потік робочої рідини з насоса направляється тільки в лінію високого тиску.

Час перехідного процесу зміни тиску в гідросистемі визначається провідністю дроселя АЗН і регулюється в широких межах. Час виходу асинхронних двигунів у сталий режим складає 2-3 із, що приводить до запізнювання появи робочого тиску в гідросистемі стеду на 10-15 с.

Фільтри 11 і 17 захищають випробуваний привід від продуктів зносу насоса і, навпаки, насос від продуктів зносу приводу. Кількість фільтрів у гідросистемі і їхні технічні характеристики (пропускна спроможність, грязеємкість і тонкість фільтрації) повинні відповідати вимогам, запропонованим до систем фільтрації виробу, для якого призначений привід.

Клапан 16, що представляє собою двухкаскадний регулятор із серводіями, із постійної часу 0,2-0,4 із, служить для регулювання тиску в лінії високого тиску. Сгладжування пульсації тиску, що викликається запізнюванням спрацьовування захисного клапанна, робиться за допомогою гідроакумулятора 19, технічні характеристики котрого (об'єм газової порожнини, розмір тиску попередньої зарядки газової порожнини) вибирають виходячи з технічних умов експлуатації приводу. Захисний клапан 13 підтримує заданий розмір тиску в зливальній магістралі приводу. Витратомір 12 служить для визначення розміру витрати робочої рідини через випробовуваний привід.

За допомогою золотникового розподільника 10 потік робочої рідини направляється до теплообмінника 9 і баку 1. Вимір температури робочої рідини робиться датчиками температури 18, тиски - манометрами 14 і 15. Приведена схема стенда звичайно застосовується для іспитів приводів при температурі робочої рідини до 100 С.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.