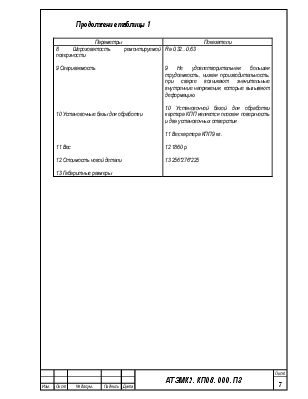

Продолжение таблицы 1

|

Параметры |

Показатели |

|

8 Шероховатость ремонтируемой поверхности 9 Свариваемость 10 Установочные базы для обработки 11 Вес 12 Стоимость новой детали 13 Габаритные размеры |

Ra 0,32…0,63 9 Не удовлетворительная: большая трудоемкость, низкая производительность, при сварке возникают значительные внутренние напряжения, которые вызывают деформацию. 10 Установочной базой для обработки картера КПП является плоская поверхность и два установочных отверстия 11 Вес картера КПП 9 кг. 12 1860 р. 13 256*276*225 |

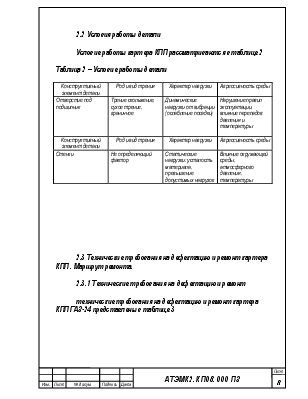

2.2 Условия работы детали

Условие работы картера КПП рассматриваются в таблице 2

Таблица 2 – Условие работы детали

|

Конструктивный элемент детали |

Род и вид трения |

Характер нагрузки |

Агрессивность среды |

|

Отверстие под подшипник |

Трение скольжение, сухое трение, граничное |

Динамические нагрузки от вибрации (ослабление посадки) |

Нарушение правил эксплуатации, влияние перепадов давления и температуры |

|

Конструктивный элемент детали |

Род и вид трения |

Характер нагрузки |

Агрессивность среды |

|

Стенки |

Не определяющий фактор |

Статические нагрузки: усталость материала, превышение допустимых нагрузок |

Влияние окружающей среды, атмосферного давления, температуры |

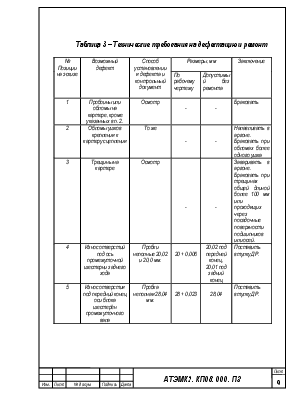

2.3 Технические требования на дефектацию и ремонт картера КПП . Маршрут ремонта.

2.3.1 Технические требования на дефектацию и ремонт

технические требования на дефектацию и ремонт картера КПП ГАЗ-24 представлены в таблице 3

Таблица 3 – Технические требования на дефектацию и ремонт

|

№ Позиции на эскизе |

Возможный дефект |

Способ установлении я дефекта и контрольный документ |

Размеры, мм |

Заключение |

|

|

По рабочему чертежу |

Допустимы й без ремонта |

||||

|

1 |

Пробоины или обломы на картере, кроме указанных в п. 2. |

Осмотр |

- |

- |

Браковать |

|

2 |

Обломы ушков крепления к картеру сцепления |

То же |

- |

- |

Налавливать в аргоне. Браковать при обломах более одного ушка |

|

3 |

Трещины на картере |

Осмотр |

- |

- |

Заваривать в аргоне. Браковать при трещинах общей длиной более 100 мм или проходящих через посадочные поверхности подшипников или осей. |

|

4 |

Износ отверстий под ось промежуточной шестерни заднего хода |

Пробки неполные 20,02 и 20,0 мм. |

20 + 0,006 |

20,02 под передней конец, 20,01 под задний конец |

Поставить втулку ДР. |

|

5 |

Износ отверстия под передний конец оси блока шестерён промежуточного вала |

Пробка неполная 28,04 мм. |

28 + 0,023 |

28,04 |

Поставить втулку ДР. |

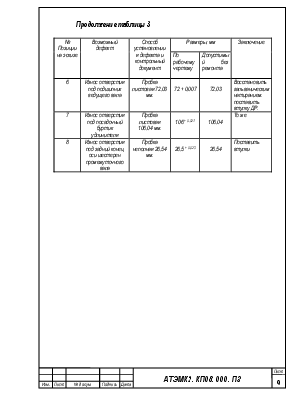

Продолжение таблицы 3

|

№ Позиции на эскизе |

Возможный дефект |

Способ установлении я дефекта и контрольный документ |

Размеры, мм |

Заключение |

|

|

По рабочему чертежу |

Допустимы й без ремонта |

||||

|

6 |

Износ отверстия под подшипник ведущего вала |

Пробка листовая 72,03 мм. |

72 + 0,007 |

72,03 |

Восстановить гальваническим натиранием. поставить втулку ДР. |

|

7 |

Износ отверстия под посадочный буртик удлинителя |

Пробка листовая 106,04 мм. |

106 + 0,021 |

106,04 |

То же |

|

8 |

Износ отверстия под задний конец оси шестерен промежуточного вала |

Пробка неполная 26,54 мм. |

26,5 + 0,023 |

26,54 |

Поставить втулки |

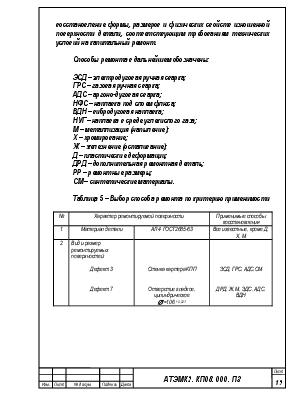

восстановление формы, размеров и физических свойств изношенной поверхности детали, соответствующим требованиям технических условий на капитальный ремонт.

Способы ремонта в дальнейшем обозначены:

ЭСД – электродуговая ручная сварка;

ГРС – газовая ручная сварка;

АДС – аргоно-дуговая сварка;

НФС – наплавка под слоем флюса;

ВДН – вибродуговая наплавка;

НУГ – наплавка в среде углекислого газа;

М – металлизация (напыление);

Х – хромирование;

Ж – железнение (осталивание);

Д – пластические деформации;

ДРД – дополнительная ремонтная деталь;

РР – ремонтные размеры;

СМ – синтетические материалы.

Таблица 5 – Выбор способа ремонта по критерию применимости

|

№ |

Характер ремонтируемой поверхности |

Применимые способы восстановления |

|

|

1 |

Материал детали |

АЛ4 ГОСТ2685-63 |

Все известные, кроме Д, Х, М |

|

2 |

Вид и размер ремонтируемых поверхностей: Дефект 3 Дефект 7 |

Стенка картера КПП Отверстие гладкое, цилиндрическое Æ =106 + 0,021 |

ЭСД, ГРС, АДС,СМ ДРД, Ж, М, ЭДС, АДС, ВДН |

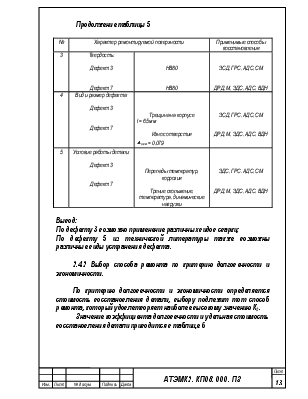

Продолжение таблицы 5

|

№ |

Характер ремонтируемой поверхности |

Применимые способы восстановления |

|

|

3 |

Твердость: Дефект 3 Дефект 7 |

НВ80 НВ80 |

ЭСД, ГРС, АДС, СМ ДРД, М, ЭДС, АДС, ВДН |

|

4 |

Вид и размер дефекта: Дефект 3 Дефект 7 |

Трещина на корпусе l = 65 мм Износ отверстия △изм = 0,079 |

ЭСД, ГРС, АДС, СМ ДРД, М, ЭДС, АДС, ВДН |

|

5 |

Условие работы детали: Дефект 3 Дефект 7 |

Перепады температур, коррозия Трение скольжение, температура, динамические нагрузки |

ЭДС, ГРС. АДС, СМ ДРД, М, ЭДС, АДС, ВДН |

Вывод:

По дефекту 3 возможно применение различных видов сварки;

По дефекту 5 из технической литературы также возможны различные виды устранения дефекта.

2.4.2 Выбор способа ремонта по критерию долговечности и экономичности.

По критерию долговечности и экономичности определяется стоимость восстановления детали, выбору подлежит тот способ ремонта, который удовлетворяет наиболее высокому значению Кд.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.