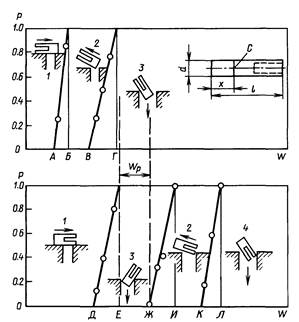

Без сомнения, возникновение идеи и разработка остроумной конструкции устройства подачи деталей являются проявлениями творческого гения конструктора. Однако при создании этих устройств, кроме творческого гения, требуется еще знание результатов экспериментальных исследований. Значительную работу в этой области проводят государственные и частные организации. Можно указать, например, на экспериментальный материал, представленный Р. ф Роджерсом и Дж. Бутройдом [57], по исследованию влияния изменения ширины приемного паза на ориентацию детали заданной формы при подаче с помощью вибробункера (рис. 3.15). Задачей щелевого ориентирующего устройства является обеспечение поступления деталей тяжелой стороной вперед вне зависимости от того, какой стороной она подходит к щели. Это кажется невыполнимым, но Роджерс и Бутройд обнаружили, что существует некоторый рабочий диапазон, при котором все детали падают правильно, вне зависимости от первоначальной ориентации. Вне этого диапазона исследователи наблюдали различные явления. Сказанное иллюстрируется на рис. 3.15, где представлены также кривые вероятностей для наблюдаемых явлений, поскольку зоны их существования не имеют четких границ. Обратите внимание на линейность этих кривых, построенных по точкам, полученным экспериментально. Рабочий диапазон, обозначенный на рис. 3.15, является идеальным, однако изучение графиков показывает, что он может быть расширен, хотя и не будет таким эффективным, как при ширине паза, соответствующей диапазону ЕЖ. В диапазоне ЖЗ все детали, поступающие тяжелой стороной вперед, упадут правильно, так же как и детали, поступающие легкой стороной вперед. Последние могут отбрасываться назад неопределенное количество раз, но в конце концов они упадут правильно. Ни одна деталь не упадет неправильно, если ширина щели не выйдет за границу, обозначенную точкой И. Действительно недопустимыми размерами щели являются размеры, соответствующие зонам БВ и ЗИ. В зоне от Б до В все детали, поступающие тяжелой стороной вперед, отбрасываются назад, блокируя поток деталей. То же самое можно сказать о деталях, поступающих легкой стороной вперед при ширине щели от 3 до И. Это может привести даже к более серьезным проблемам, чем при ширине паза меньше Д, когда детали просто проходят сверху. Исследование показывает, что проблемы подачи деталей являются более научными, чем кажется большинству. Безусловно, изменение размеров детали и смещение центра масс приводит к необходимости устанавливать новый рабочий диапазон. Однако для деталей стандартной формы, таких, как цилиндры, диски, кубы, призмы, винты и болты, изготовленных из конкретных материалов, можно вывести формулы, выражающие зависимость ширины паза от геометрии детали. Авторы исследования предлагают следующие уравнения для цилиндрических деталей при изготовленном из стали ориентирующем устройстве с пазом:

![]()

где Wd — минимальная ширина щели в рабочем диапазоне;

Wg — максимальная ширина щели в рабочем диапазоне; d — диаметр детали; х — расстояние от центра масс детали до ее ближайшего конца; l — длина детали; a0 — амплитуда колебаний направляющей дорожки бункера.

Рис. 3.15

Результаты экспериментального определения рабочего диапазона размеров паза при ориентировании детали заданной геометрической формы с помощью щелевого ориентирующего устройства. Параметры детали: d = 0,25 дюйма (6,35 мм);

l/d =4,0; х/1=0,3. Режим работы устройства: амплитуда колебаний a0 = 0,01 дюйма (0,25 мм),

угол наклона дорожки к = 0; отклонение направления вектора колебаний от плоскости дорожки Р = 5,6°;

Р — вероятность наступления событий:

1 — проход детали над щелью; 2 — отбрасывание, 3 — падение тяжелой стороной вперед; 4 — падение легкой стороной вперед, W — ширина щели, Wp — рабочий диапазон;

с — центр масс детали, верхний график—для поступления детали тяжелой стороной вперед, нижний — легкой стороной вперед

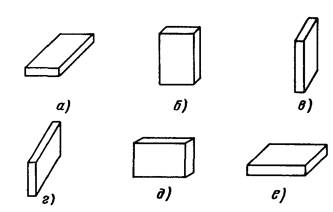

Рис. 3.16

Шесть возможных ориентированных положений параллелепипеда:

а — плашмя вдоль; б - стоя поперек; в — стоя вдоль; г — на ребре вдоль; д — на ребре поперек; е —плашмя поперек

Для некоторых деталей вообще нет рабочего диапазона. Например, судя по рис. 3.15, если необходимо добиться ориентации легким концом вперед, такого диапазона не существует. Как показывают эксперименты, некоторые детали непригодны для подачи и ориентации, поэтому их конструкция должна рассматриваться как нежелательная при автоматизации. Успехи исследований в области подачи деталей таковы, что в зависимости от геометрии деталей их сразу можно разделить на идеально пригодные к автоматизации, условно пригодные и непригодные. Дж. Бутройд и П. Дьюхерст разработали диалоговую программу для ЭВМ, которая служит алгоритмом принятия решений при классификации и анализе их «собираемости». Программное обеспечение позволяет оценить стоимость и рассчитать эффективность автоматической и ручной сборки [9].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.