Дозировка раствора ведется в общий трубопровод подачи реакционной смеси в перед смесителем с таким расчетом, чтобы количество инициатора по отношению к реакционной смеси составляло 0,019-0,021 %; яблочной кислоты 0,0115-0,013 %.

С целью уменьшения разложения инициатора раствор хранится при температуре не более 10 - 50 °С.

1.2.4. Получение прядильного раствора (Полимеризация)

Процесс полимеризации предназначен для получения прядильного раствора. Реакция протекает по радикальному механизму в гомогенной фазе в реакторе емкостного типа с мешалкой.

Степень конверсии приблизительно составляет 50-51 %. Сомономеры обладают примерно одинаковой реакционной способностью.

Получаемый в процессе полимеризации полимер всегда имеет некоторый разброс по молекулярной массе. В связи с этим важное значение имеет выбор режима работы реактора. При периодическом процессе, концентрация мономеров со временем уменьшается, а следовательно уменьшается и длина полимерной цепи. В результате получается, что значительное количество полимерных цепей имеет отклонение молекулярной массы от среднего значения.

При работе одного реактора в непрерывном режиме концентрация мономеров постоянна, но меньше концентрации мономеров в реакторе, работающем в периодическом режиме. Таким образом, при работе одного реактора в непрерывном режиме полимер имеет разброс молекулярных масс значительно меньше, чем в реакторе, работающем в периодическом режиме, но получается с более низкой молекулярной массой.

1.3. Технология и задачи управления производством

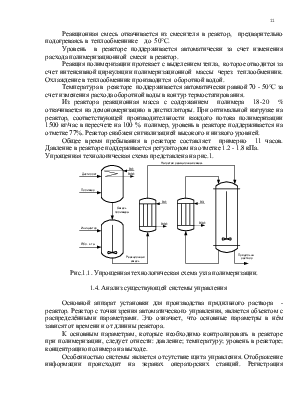

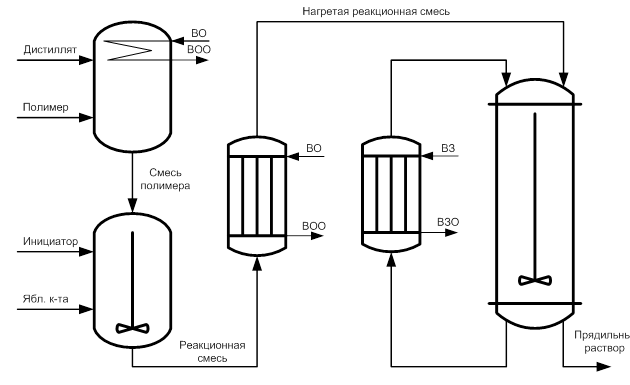

Дистиллят и полимер поступают в дистиллятор, где они смешиваются и подогреваются до температуры 50°С. Соотношение расходов дистиллята и полимера постоянно поддерживается регулятором.

Далее смесь полимера поступает в смеситель, где в нее добавляется инициатор и яблочная кислота. Количество инициатора зависит от концентрации полимера в прядильном растворе. Соотношение расходов инициатора и яблочной кислоты постоянно поддерживается регулятором.

Реакционная смесь откачивается из смесителя в реактор, предварительно подогреваясь в теплообменнике до 50°С.

Уровень в реакторе поддерживается автоматически за счет изменения расхода полимеризационной смеси в реактор.

Реакция полимеризации протекает с выделением тепла, которое отводится за счет интенсивной циркуляции полимеризационной массы через теплообменник. Охлаждение в теплообменник производится оборотной водой.

Температура в реакторе поддерживается автоматически равной 70 - 50°С за счет изменения расхода оборотной воды в контур термостатирования.

Из реактора реакционная масса с содержанием полимера 18-20 % откачивается на демономеризацию в дистилляторы. При оптимальной нагрузке на реактор, соответствующей производительности каждого потока полимеризации 1500 кг/час в пересчете на 100 % полимер, уровень в реакторе поддерживается на отметке 77%. Реактор снабжен сигнализацией высокого и низкого уровней.

Общее время пребывания в реакторе составляет примерно 11 часов. Давление в реакторе поддерживается регулятором на отметке 1.2 - 1.8 кПа.

Упрощенная технологическая схема представлена на рис.1.

Рис.1.1. Упрощенная технологическая схема узла полимеризации.

1.4. Анализ существующей системы управления

Основной аппарат установки для производства прядильного раствора - реактор. Реактор с точки зрения автоматического управления, является объектом с распределёнными параметрами. Это означает, что основные параметры в нём зависят от времени и от длинны реактора.

К основным параметрам, которые необходимо контролировать в реакторе при полимеризации, следует отнести: давление; температуру; уровень

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.