2 Разработка математической модели процесса управления

2.1 Анализ технологического процесса как объекта управления

Общий анализ влияния различных параметров и факторов на процессы обжига кирпича показывает, что для получения заданного качества продукции при минимальной затрате времени требуется тщательная разработка и исследование технологии процесса с учетом всего комплекса взаимосвязанных величин.

Сложность поставленной задачи настолько велика, что практически во многих случаях принимают различные компромиссные решения, так или иначе удовлетворяющие производство.

В общем случае туннельная печь характеризуется сложными взаимосвязанными переходными процессами, не все из которых непосредственно поддаются управлению и стабилизации. Вместе с тем процесс обжига необходимо регламентировать и корректировать, т. е. обеспечивать режимы, заданные технологическим процессом.

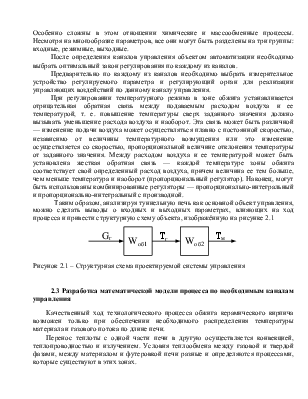

Выбор контролируемых и регулируемых параметров, оборудования и структуры АСУ — сложная задача, решение которой зависит от специальных требований, уровня исследования объектов управления, выбора алгоритма управления, степени автоматизации процессов, общих технологических возможностей и, наконец, от квалификации, научных интересов и опыта работы исполнителей и других факторов.

Под динамикой процессов в туннельной течи будем понимать изменение во времени температуры в туннеле по зонам.

Динамика тепловых процессов в туннельной печи определяется многими факторами, в том числе физическими свойствами топлива, конструктивными характеристиками принятой туннельной печи и физическими свойствами материалов. Следовательно, для составления дифференциального уравнения туннельной печи необходимо располагать полными данными по конструктивным параметрам описываемых объектов.

Под обжигом в технологии строительных материалов понимают высокотемпературную тепловую обработку сырья и полуфабрикатов, врезультате которой в них совершаются необратимые физико-химические процессы, изменяющие фазовый состав, структуру и физико-механические свойства материала, без изменения их агрегатного состояния и без существенного изменения объема.

В технологии керамических изделий обжиг – завершающая и наиболее ответственная стадия их изготовления. В процессе обжига формируются наиболее важные свойства керамического материала, определяющие его техническуюценность - прочность, плотность, водостойкость и др., пороки обжига

являются необратимыми дефектами в изделии. Их нельзя устранить и потому они в большинстве случаев определяют качество готовой продукции.

Весь процесс обжига делится на 3 стадии: нагрев до конечной температуры обжига, выдержка при этой температуре и остывание. Для каждого из этих периодов устанавливается определенный режим. Боле того, весь период нагрева (а также и охлаждения) необходимо подразделять на отдельные этапы и для каждого назначать локальные температурные режимы, скорости нагрева и охлаждения изделий, исключающие возникновение в изделии предельных напряжений, обусловленных деструктивными процессами.

Рабочей камерой туннельной печи является сквозной канал, целиком заполненный вагонетками, на которых установлены обжигаемые изделия. В средней части печи размещена зона обжига. В нее подают топливо и воздух, продукты горения которых просасываются вперед и омывают изделия, находящиеся в зоне подогрева. Отработанные дымовые газы выбрасываются в атмосферу дымососом. Воздух нагнетается вентилятором в конце зоны охлаждения, омывает обожжоные изделия охлаждаетих и сам при этом нагревается. В зоне подогрева изделия досушиваются и подогреваются, в зоне обжига нагрев изделий продолжается до конечной температуры обжига. В конце зоны изделия выдерживаются некоторое время при некоторой конечной температуре. В зоне остывания сначала изделия быстро остывают. Вблизи температуры перехода обжигаемых изделий из пиропластическогосостояния в хрупкое вблизи температуры модификационных превращений кремнезема интенсивность охлаждения понижается. Процесс охлаждения завершается при достижении изделиями температуры 50-60 оС.

В данном случае применена схема с принудительным отбором воздуха из зоны охлаждения специальным вентилятором, который может передавать горячий воздух в сушилку, к горелкам.

Рециркуляция отработавших газов дает возможность несколько турбулизировать поток в зоне подогрева и снизить его температурное расслоение, а также в известной мере регулировать температурную кривую в этой зоне.

Устройство завес позволяет аэродинамически отключить зону обжига от смежных зон, создать в ней восстановительную среду, что очень важно для последних стадий обжига. Кроме того, завеса на стыке зон обжига и охлаждения способствует интенсификации процесса охлаждения в период пиропластического состояния кирпича.

2.2 Анализ и выбор методов управления данным объектом

Объектом управления называется динамическая система, характеристики которой изменяются под влиянием возмущающих воздействий. Объектами управления могут быть механизмы, машины и аппараты, в которых протекают технологические процессы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.