Технологические процессы, осуществляемые на предприятиях химической промышленности, характеризуются большим числом разнообразных параметров. Особенно сложны в этом отношении химические и массообменные процессы. Несмотря на многообразие параметров, все они могут быть разделены на три группы: входные, режимные, выходные.

После определения каналов управления объектом автоматизации необходимо выбрать оптимальный закон регулирования по каждому из каналов.

Предварительно по каждому из каналов необходимо выбрать измерительное устройство регулируемого параметра и регулирующий орган для реализации управляющих воздействий по данному каналу управления.

При регулировании температурного режима в зоне обжига устанавливается отрицательная обратная связь между подаваемым расходом воздуха и ее температурой, т. е. повышение температуры сверх заданного значения должно вызывать уменьшение расхода воздуха и наоборот. Эта связь может быть различной — изменение подачи воздуха может осуществляться плавно с постоянной скоростью, независимо от величины температурного возмущения или это изменение осуществляется со скоростью, пропорциональной величине отклонения температуры от заданного значения. Между расходом воздуха и ее температурой может быть установлена жесткая обратная связь — каждой температуре зоны обжига соответствует свой определенный расход воздуха, причем величина ее тем больше, чем меньше температура и наоборот (пропорциональный регулятор). Наконец, могут быть использованы комбинированные регуляторы — пропорционально-интегральный и пропорционально-интегральный с производной.

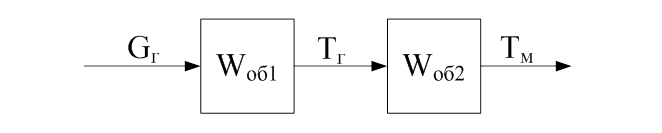

Таким образом, анализируя туннельную печь как основной объект управления, можно сделать выводы о входных и выходных параметрах, влияющих на ход процесса и привести структурную схему объекта, изображённую на рисунке 2.1

Рисунок 2.1 – Структурная схема проектируемой системы управления

2.3 Разработка математической модели процесса по необходимым каналам управления

Качественный ход технологического процесса обжига керамического кирпича возможен только при обеспечении необходимого распределения температуры материала и газового потока по длине печи.

Перенос теплоты с одной части печи в другую осуществляется конвекцией, теплопроводностью и излучением. Условия теплообмена между газовой и твердой фазами, между материалом и футеровкой печи разные и определяются процессами, которые существуют в этих зонах.

Количество теплоты, которое подводится в

печи к элементу объекта газа ![]() за время

за время ![]() , согласно с

первым законом термодинамики, равен изменении энтальпии. Поток теплоты, который

передается через теплопроводность равен

, согласно с

первым законом термодинамики, равен изменении энтальпии. Поток теплоты, который

передается через теплопроводность равен

![]() ,

(2.1) где

λ – коэффициент теплопроводности среды;

,

(2.1) где

λ – коэффициент теплопроводности среды;

Т – температура.

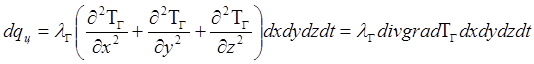

Приращение теплоты в элементарном объеме за счет теплопроводности определяется как

,

(2.2)

,

(2.2)

где

![]() – среднее

значение коэффициента теплопроводности газа;

– среднее

значение коэффициента теплопроводности газа;

ТГ – температура газа.

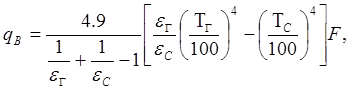

От стенок к газу, когда они горячее, чем газ, теплота передается излучением

(2.3)

(2.3)

где

![]() – степень черноты стенок печи и газа;

– степень черноты стенок печи и газа;

ТС, ТГ – абсолютные значения температуры стенок и газа;

F – площадь, которая воспринимает излучение.

Для элемента газа прирост теплоты за счет излучения запишется в виде

![]() (2.4)

(2.4)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.