- зерновой материал;

- зерновой материал;

- крупные примеси;

- воздушный поток с легкими примесями;

- лёгкие примеси;

- подсев;

- фураж;

- воздух;

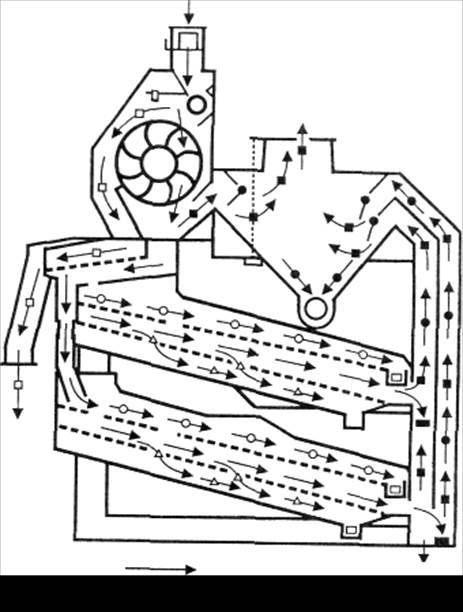

Рисунок 2.3 – Технологическая схема работы МПО-50С

Во время работы (рисунок 2.3) зерновой материал поступает по зернопроводам в машину МПО-50С, где скальператором отделяются крупные примеси, затем замкнутым воздушным потоком, создаваемым диаметральным вентилятором, выделяются легкие примеси, которые выводятся из машины шнеком, а очищенное зерно выводится самотеком. Затем зерно поступает на решетную приставку РП-50, где на двух работающих параллельно ярусах решетного стана выделяются мелкие примеси и фураж, а очищенный зерновой материал поступает в бункер или на дальнейшую очистку.

Машина МПУ-70 предназначена для предварительной очистки семян зерновых и зернобобовых культур от крупных, легких и мелких примесей скальператором, двукратной обработкой воздушным потоком и решетами. Верхний и нижний станы работают параллельно. Вентилятор системы аспирации монтируется отдельно от машины. МПУ-70 применяется в зерноочистительных агрегатах, линиях перед сушкой, временным хранением, первичной и вторичной очисткой. Качество очищенного зерна соответствует базисным (продовольственное зерно) кондициям.

Машина состоит из приемной и осадочной камер, сварной рамы, верхнего и нижнего решетных станов деревянной конструкции, в которых установлены решета общей площадью 12 м2, и привода. Верхний и нижний станы одинаковой конструкции подвешены на раме на деревянных подвесках. Очистка решет производится резиновыми шариками.

При работе (рисунок 2.4) зерновой материал поступает в приемную камеру, где с помощью клапана и питающего валика равномерно подается на скальператор, где отделяются наиболее грубые примеси. Далее зерновой материал направляется на приемное (жалюзийное) решето для повторной очистки от грубых примесей. Основной материал, прошедший через скальператор и жалюзийное решето, подвергается очистке в воздушном канале первой аспирации, где отделяются легкие примеси.

- зерновой материал;

- воздушный поток;

- примеси лёгкие;

- грубые;

- крупные;

- мелкие;

Рисунок 2.4 – Схема работы МПУ-70.

Далее с помощью распределительного устройства материал делится на два равных потока и поступает на параллельно работающие решетные станы. На верхнем ярусе решет отбирается крупная примесь, которая по лоткам выводится из машины. Очищенные семена по нижним решетным ярусам направляются в раздельные каналы второй аспирационной системы. Мелкая примесь, прошедшая через нижние решета, лотками направляется в отходы.

Вывод:

Обзор показывает, что машины предварительной очистки имеют общие недостатки:

- большая металлоемкость конструкции;

- сложны в обслуживании;

- энергозатратны для средних, мелких и фермерских хозяйств.

Эти машины пригодны для элеваторов, крупных хозяйств, так как имеют большую производительность.

2.2 Преимущества вращающихся рабочих органов зерноочистительных машин

Основными преимуществами вращающихся рабочих органов зерноочистительных машин являются:

1) использование центробежных сил;

2) интенсификация процесса разделения;

3) отсутствие инерционных сил возвратно-поступательного движения (разрушающие силы);

4) простой привод;

5) проще механизм очистки решет;

6) уменьшенная металлоемкость;

7) совместимость операций (очистка зерна решетами и воздушным потоком).

2.3 Анализ работы существующих горизонтально-вращающихся цилиндрических решет

Цилиндрические решета, благодаря простоте конструкции, компактности, отсутствию инерционных нагрузок, а также возможности сочетания их с другими рабочими органами, например, триерами, скальператорами, воздушным потоком, представляют большой интерес [7].

Главный недостаток обычных цилиндрических решет, работающих при кинематических режимах К < 0,8, их малая удельная производительность, обусловлена:

1) наличием неподвижного ядра в центре сыпучего тела, где скапливается проходовая фракция и не доходит до поверхности решета;

2) малой просеивающей поверхностью решета (менее 20% всей поверхности цилиндра);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.