Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса.

При решении вопросов проектирования и реализации технологических процессов восстановления в ряде случаев целесообразно использовать типовые решения и методы, в частности при выборе способов восстановления или технологических баз, при разработки операционных планов, технологических этапов, маршрутов и т.д. Типизация позволяет сократить сроки разработки и освоения технологических процессов при обеспечении стабильного качества. Для выбора типовых или групповых технологических процессов должен быть решен вопрос по классификации восстанавливаемых деталей.

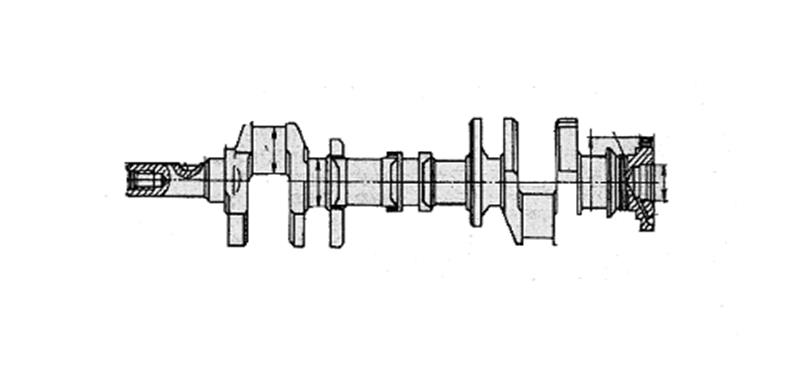

Коленчатый вал относится к 2 классу « Валы ».

Характеризуются цилиндрической формой при длине, значительно превышающей диаметр детали . Распространенные материалы: модифицированный чугун, качественных углеродистых или высококачественных легированных сталей. Наиболее распространенный дефект – износ шеек, торцевое биение, деформации.

Авторемонтное предприятие располагает способами восстановления. Обеспечивающими требуемую надежность и долговечность.

Для обеспечения работоспособности сопряжений требуется восстановить правильную геометрическую форму и свойства поверхностных слоев деталей, а также обеспечить заданные при изготовлении допуски на размеры. Это может быть достигнуто приданием детали новых размеров.

4.4 Выбор рационального способа восстановления детали.

Способы восстановления деталей:

-Расточка рабочей поверхности и дальнейшее восстановление.

Для восстановление рабочих поверхностей, отверстие растачивают Затем в отверстие впресововается втулка из низколегированной стали, причём с натягом, так чтобы втулка плотно прилегала к стенкам колен. вала. Затем втулка вновь растачивается до диаметра схожим с внешним диаметром подшипника (оставив несколько мм. На шлифование). Следующим шагом будет, шлифованием рабочей поверхности до номинального размера с небольшим допуском натягом.

Колен. вал после восстановления следует проверять на биение.

Износ или погнутость поверхности колен. вала допускается не более 0.03-0.04 мм. Износ отверстия под подшипник недопускается

Изношенные валы растачивают до рабочего размера.

Неравномерная выработка и задиры на поверхности шеек не допускаются. Коробление и изгиб колен. вала допускаются не выше 0.2мм; износ отверстий под подшипник не допускается

Валы, имеющие изношенную поверхность, подвергаются шлифованию на шлифовальном станке до удаления следов износа или протачиванию на токарном.

Базовые поверхности следует выбирать с таким расчётом, чтобы при установке и замене деталь не смещалась с приданного местоположения и не деформировалась под воздействием сил резания и усилий закрепления. При выборе баз необходимо учитывать:

l по возможности выбирать те базы, которые использовались при изготовлении детали;

l базы должны иметь минимальный износ;

l базы должны быть жёстко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице.

Базами могут служить центровое отверстие и торец.

Схематично она выглядит так:

4.7 Разработка технологического маршрута восстановления детали.

1) Растачивание отверстия под подшипник .

2) Запрессовка втулки.

3)Растачивание втулки .

4) Шлифование.

5) Проверка на торцевое биение.

Растачивание производится на Координатно-расточном станке типа 2Д450АФ2

Запрессовка втулки производиться с помощью винтового ручного пресса .

Шлифование внутреннего отверстия под подшипник производиться

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.