АВТОМАТИЧЕСКИЕ ТРАНСПОРТНО-СКЛАДСКИЕ КОМПЛЕКСЫ

7.1. СОСТАВ И ОСНОВНЫЕ ЗАДАЧИ ТРАНСПОРТНО-СКЛАДСКИХ КОМПЛЕКСОВ

Современный подход к решению проблемы автоматизации внутрицеховых погрузочно-разгрузочных, транспортных и складских операций состоит в создании автоматических транспортно-складских комплексов (ТСК), которые освобождают рабочий персонал, участвующий в этих работах, сокращают время ожидания грузов на рабочих местах, объем запасов на промежуточных складах, простои оборудования, улучшают ритмичность производства.

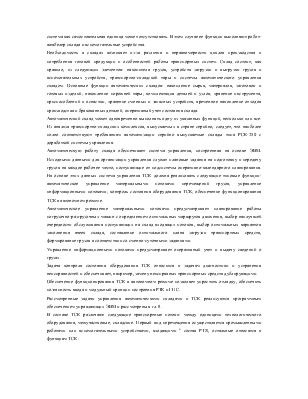

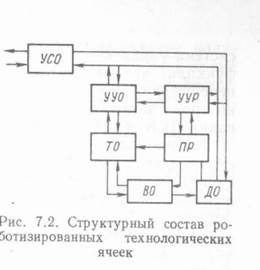

Рассмотрим функциональную схему РТК (рис. 7.1) в составе комплексного автоматизированного участка механообработки.

Такой РТК работает следующим образом. Координирующая

ЭВМ, на базе которой реализуются задачи оперативно-календарного планирования и

управления, выдает оптимальную программу запуска деталей на обработку в устройство

управления складом (УУС), которое также реализуется на базе микроЭВМ. УУС

выдает программы обработки деталей на технологическом оборудовании и управляет

процессом выдачи (приема) деталей со склада на загрузочно-разгрузочное место

(ЗМ) склада и транспортной системы (ТС). Промышленный робот склада (ПРС), если

ТС не оборудована манипулятором, загружает ТС. Затем управление передается

устройству управления транспортом (УУТ), которое в соответствии с информацией,

поступающей с датчиков транспорта (ДТ), обеспечивает обслуживание роботизированных

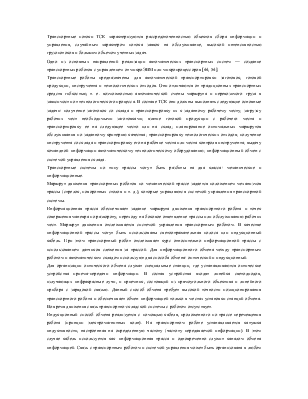

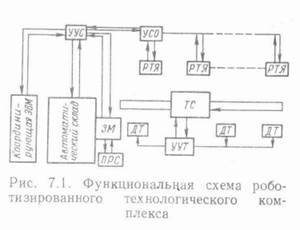

технологических ячеек (РТЯ). В состав РТЯ (рис. 7.2) входят непосредственно

участвующее в процессе производства автоматическое технологическое оборудование

(ТО), промышленные роботы (ПР), вспомогательное оборудование (ВО), датчики

состояния оборудования (ДО), устройство управления ПР (УУР) и устройство

управления оборудованием (УУО).

Такой РТК работает следующим образом. Координирующая

ЭВМ, на базе которой реализуются задачи оперативно-календарного планирования и

управления, выдает оптимальную программу запуска деталей на обработку в устройство

управления складом (УУС), которое также реализуется на базе микроЭВМ. УУС

выдает программы обработки деталей на технологическом оборудовании и управляет

процессом выдачи (приема) деталей со склада на загрузочно-разгрузочное место

(ЗМ) склада и транспортной системы (ТС). Промышленный робот склада (ПРС), если

ТС не оборудована манипулятором, загружает ТС. Затем управление передается

устройству управления транспортом (УУТ), которое в соответствии с информацией,

поступающей с датчиков транспорта (ДТ), обеспечивает обслуживание роботизированных

технологических ячеек (РТЯ). В состав РТЯ (рис. 7.2) входят непосредственно

участвующее в процессе производства автоматическое технологическое оборудование

(ТО), промышленные роботы (ПР), вспомогательное оборудование (ВО), датчики

состояния оборудования (ДО), устройство управления ПР (УУР) и устройство

управления оборудованием (УУО).

В дальнейшем по сигналам, поступающим с ДО через устройство связи с объектом (УСО) в устройство управления складом, выдается определенная деталь для РТЯ и задается адрес движения ТС.

Таким образом, одной из основных структурных единиц любого РТК является автоматическая транспортная система, позволяющая обеспечить автоматическую связь по материальным потокам складского оборудования РТК с автоматическим технологическим оборудованием или роботизированными технологическими ячейками.

По функциональному назначению выделяют следующие четыре вида транспортно-складских систем РТК: для заготовок; для готовой продукции; для технологических отходов; для инструмента. Эти системы технически могут быть реализованы в одном транспортно-складском комплексе [57].

В составе таких комплексов можно выделить две основные части: автоматические склады и автоматические транспортные системы. В зависимости от компоновочной схемы РТК транспортная система как самостоятельная единица может отсутствовать. В этом случае ее функции выполняют робот-штабелер склада и вспомогательные устройства.

Необходимость в складах возникает из-за различия и неравномерности циклов производства и потребления готовой продукции и особенностей работы транспортных систем. Склад состоит, как правило, из следующих элементов: накопителя грузов, устройств загрузки и выгрузки грузов и вспомогательных устройств, транспортно-складской тары и системы автоматического управления складом. Основные функции автоматических складов: накопление сырья, материалов, заготовок и готовых изделий; накопление порожней тары; комплектация деталей и узлов; хранение инструмента, приспособлений и оснастки; хранение сменных и запасных устройств, временное накопление отходов производства и бракованных деталей; оперативный учет состояния склада.

Автоматический склад может одновременно выполнять одну из указанных функций, несколько или все. Из анализа транспортно-складских комплексов, выпускаемых в стране серийно, следует, что наиболее полно соответствуют требованиям автоматизации серийно выпускаемые склады типа РСК-250 с доработкой системы управления.

Автоматическую работу склада обеспечивает система управления, построенная на основе ЭВМ. Исходными данными для организации управления служат плановые задания на подготовку и передачу грузов на каждое рабочее место, поступающие от подсистемы оперативно-календарного планирования. На основе этих данных система управления ТСК должна реализовать следующие типовые функции: автоматическое управление материальными потоками перемещений грузов; управление информационными потоками; контроль состояния оборудования ТСК; обеспечение функционирования ТСК в автономном режиме.

Автоматическое управление материальными потоками предусматривает планирование работы погрузочно-разгрузочных машин с определением оптимальных маршрутов движения, выбор наилучшей очередности обслуживания поступающих на склад входящих потоков, выбор оптимальных вариантов заполнения ячеек склада, составление оптимального плана загрузки транспортных средств, формирование грузов в соответствии со сменно-суточными заданиями.

Управление информационными потоками предусматривает оперативный учет и выдачу сведений о грузах.

Задача контроля состояния оборудования ТСК относится к задачам диагностики и устранения неисправностей и обеспечивает, например, замену неисправных транспортных средств дублирующими.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.