|

Схема прибора для моделирования процесса нарезания зубьев изображена на рис. 10.7.

Рис. 10.7. Схема прибора ТММ-42 Прибор состоит из диска 1, на котором закрепляют бумажный круг, имитирующий заготовку колеса, и инструментальной рейки 2. В приборе отсутствует движение резания рейки 2 вдоль оси заготовки 1. Рейка 2 может перемещаться вместе с ползуном 3 в направляющих основания4 и смещаться в радиальном направлении в положение с заданным смещением ξi = ximпо шкалам ползуна 3. Рейку 2 относительно ползуна фиксируют винтами 5. Ползун 3 связан с диском 1 гибкой связью (струной), которая обеспечивает перекатывание станочно-начальной (средней) прямой инструмента по делительной окружности заготовки колеса без проскальзывания. Шаговые перемещения рейки и |

колеса обеспечиваются храповым механизмом при нажатии клавиши 6. Для свободного перемещения ползуна относительно основания необходимо вывести храповый механизм из зацепления поворотом рукоятки 7 против часовой стрелки.

Для приведения механизма в рабочее положение рукоятку нужно повернуть по часовой стрелке до фиксации на упоре. Ослабить натяжение струны гибкой связи, чтобы повернуть диск 1 относительно ползуна с рейкой, можно, повернув рукоятку эксцентрикового зажима 8 против часовой стрелки. Натяжение струны осуществляется поворотом рукоятки в противоположном направлении. Аналогично устройство прибора с долбяком - инструментом, имеющим вид зубчатого колеса.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями, устройством прибора ТММ-42 и его работой.

2. Занести в протокол работы вид режущего инструмента (гребенка или долбяк), модуль m, делительный диаметр d, выбитые на рейке, рассчитать число зубьев z. Модуль долбяка необходимо помножить на масштаб.

3. Рассчитать геометрические параметры колеса: основной диаметр db, окружной шаг р, основной шаг рb.

4. Вырезать на специальном приборе бумажный круг по размеру диска прибора (диаметр указан на диске красными цифрами).

5. Снять с диска 1 (рис. 10.7) прижимную шайбу, установить подготовленный бумажный круг на диск, совместить его центр с центральной иглой диска прибора и наколоть круг на все четыре иглы. Снять круг и через его центр провести две взаимно-перпендикулярные прямые для разделения круга на 4 сектора. Снова наколоть круг, прижать его шайбой и закрепить винтом.

6. Промоделировать процесс нарезания нулевого зубчатого колеса.

6.1. Ослабить винты 5 и переместить рейку 2 до совмещения её рисок с нулем на шкале прибора.

6.2. Повернуть рычаг 7 против часовой стрелки и передвинуть рейку в правое крайнее положение.

6.3. Ослабить натяжение струны поворотом рукоятки 8 против часовой стрелки и повернуть диск 1 так, чтобы границы сектора круга не выходили за пределы рейки. Натянуть струну поворотом рукоятки 8 по часовой стрелке до упора.

6.4. Нажатием клавиши 6 ввести профили зубьев рейки в рассматриваемый сектор и обвести остро заточенным карандашом те части профилей, которые расположены внутри сектора. Последовательным нажатием клавиши 6 и обводкой профилей карандашом выделить профили зубьев в пределах сектора. Долбяк вписывается в любой сектор без ослабления струны.

7. Промоделировать процесс нарезания положительного колеса с минимальным смещением: рассчитать минимальный коэффициент смещения xmin по формуле (10.5), минимальное смещение xminm, мм, и переместить рейку на величину ξmin = xminm от центра заготовки; выполнить действия по пп. 6.2...6.4.

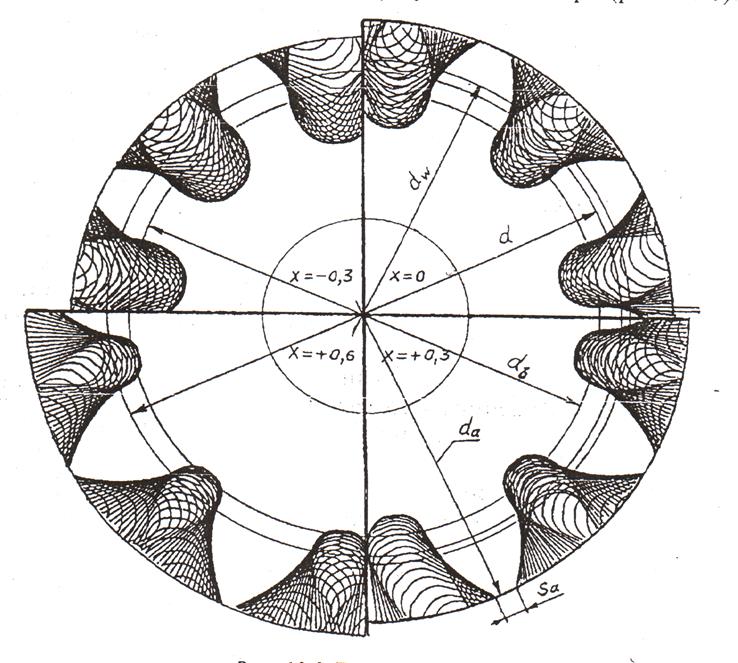

Рис. 10.8. Профили зубьев

8. Выполнить профилирование положительного колеса с максимальным смещением; рассчитать коэффициент смещения xmax = + 10/mи переместитьрейку на 10 мм от центра заготовки; выполнить действия по пп. 6.2...6.4.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.