Окончательное конструирование корпуса и крышки выполняют после второй эскизной компоновки редуктора и разработки конструкций подшипниковых узлов и уплотнительных устройств. Конструктивная форма корпуса редуктора, рассмотренного выше, не является единственно возможной. Другие конструкции рассмотрены в атласе конструкций [9].

При конструировании корпусных деталей редукторов других типов общие вопросы конструирования не отличаются от рассмотренных выше. Отличительной особенностью конических редукторов является прилив, в котором размещают комплект вала конической шестерни со стаканом, сквозной накладной крышкой и радиально-упорными подшипниками, способный выполнять регулирование подшипников и зацепления.

В червячных редукторах корпус выполняют в двух вариантах: неразъёмный с двумя окнами на боковых стенках и разъёмные с плоскостью разъёма по оси вала червячного колеса. В обеих конструкциях вал червяка вместе с подшипниками вводят в осевом направлении в боковые отверстия стенок. При этом диаметр вершин червяка da1 может быть больше диаметра Dпод подшипник. В этом случае проектируют стакан диаметром Dс с тем, чтобы разность наружного диаметра стакана и диаметра вершин червяка составляла Dd= 2…5 мм.

3.2. Сварная конструкция

Соотношения, приведенные в п. 3.1, можно использовать при конструировании сварного корпуса. Толщину стенок сварного корпуса принимают

![]() .

.

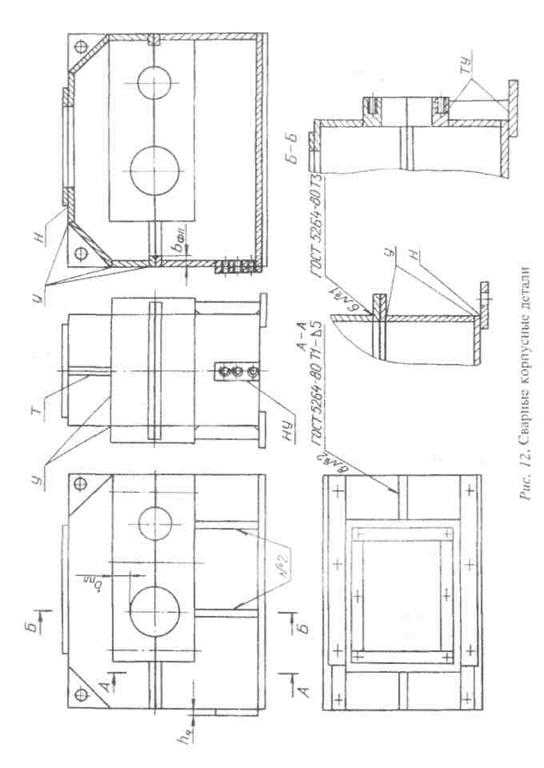

Корпус и крышку редуктора сваривают из элементов, изготовленных из проката (лист, полоса, пруток круглого сечения и др.). После сварки изделия отжигают, иногда правят (рихтуют). Затем производят механическую обработку плоскостей и отверстий, контактирующими с другими деталями. На рис. 14 приведено объёмное изображение корпусных деталей сварного цилиндрического редуктора.

Рис. 19. Корпусные детали сварного редуктора

Один из вариантов сварного корпуса цилиндрического редуктора приведён на рис. 19. В приведенной на рис. 19 и 20 конструкции для удобства сварки фланцы и рёбра располагают снаружи. Подшипниковые гнёзда выполняют жёсткими, изготовляя их из круглого или квадратного проката путём их механической обработки. Наружные фланцы приваривают по всему периметру корпуса и крышки кроме подшипниковых призм. Обрабатываемые поверхности под люки, пробки и т.п. ограничивают платиками, которые специально приваривают угловыми или стыковыми швами.

Фланцы корпуса и крышки выполняют одинаковой толщины в целях унификации материала. Фланцы сваривают из полос стыковыми швами с разделкой кромок или вырезают из листа с последующей обработкой кромок. Фланцы со стенками корпуса и крышки сваривают тавровыми соединениями. Сами вертикальные стенки сваривают друг с другом угловыми соединениями.

|

Рис. 20. Элементы корпусных деталей

Подшипниковые узлы нескольких подшипников могут быть выполнены заодно, как на рис. 20. Высоту подшипниковых призм принимают по размеру подшипниковой бобышки наибольшего подшипника литого корпуса. Под призмы делают выемки в стенках корпуса и крышки. Призмы к стенкам приваривают тавровыми и угловыми соединениями. Фланцы к призмам приваривают стыковыми соединениями.

Днище корпуса выполняют совместно с фланцами вдоль длинных сторон из листа прямоугольной формы и приваривают его к стенкам тавровыми соединениями. Платики основания корпуса толщиной 1,5d приваривают к днищу нахлёсточными соединениями. Со стороны соседнего платика делают напуск, перекрывающий стенку на 2d.

Рёбра прямоугольной формы, поставленные под призмами, приваривают к ним, а также к стенкам и днищу тавровыми соединениями. Под тихоходными валами ставят по два ребра. На крышке ставят рёбра треугольной формы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.