По каталогу электродвигателей выбираем двигатель

асинхронный трехфазный закрытого обдуваемого исполнения с короткозамкнутым

ротором серии АИР-132-М6. Синхронная частота вращения электродвигателя 1000![]() , мощность 7,5 кВт. Фактическая частота

вращения ротора электродвигателя с учетом скольжения по данным каталога

электродвигателей

, мощность 7,5 кВт. Фактическая частота

вращения ротора электродвигателя с учетом скольжения по данным каталога

электродвигателей ![]()

![]() .

.

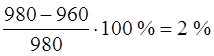

Допускается

отклонение действительной частоты вращения ротора от потребной не более 4 %.  – условие выполняется.

– условие выполняется.

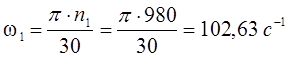

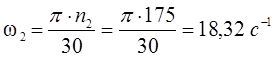

Угловые скорости валов:

,

,  .

.

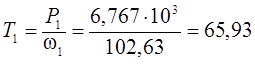

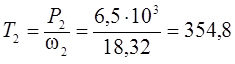

Крутящие моменты на валах редуктора:

![]() ,

,

![]() .

.

5 Выбор материалов для изготовления деталей передачи и определение допускаемых напряжений

При отсутствии особых требований к габаритам редуктора для изготовления

деталей зубчатой передачи наиболее целесообразно выбирать материалы со средними

механическими характеристиками. Твердость материала должна при этом

удовлетворять условию ![]() , что позволяет производить

чистовое нарезание зубьев после термообработки. Для лучшей приработки зубьев

шестерни и колеса и равномерного их износа твердость материала шестерни должна

быть на 10 – 20 единиц Бриннеля выше твердости материала колеса:

, что позволяет производить

чистовое нарезание зубьев после термообработки. Для лучшей приработки зубьев

шестерни и колеса и равномерного их износа твердость материала шестерни должна

быть на 10 – 20 единиц Бриннеля выше твердости материала колеса: ![]() .

.

Для изготовления шестерни выбираем сталь Ст45Х улучшенную с твердостью

250 HB, пределом прочности ![]() МПа, пределом текучести

МПа, пределом текучести ![]() МПа. Для изготовления колеса принимаем

сталь Ст45Х улучшенную с твердостью 230 HB, пределом прочности

МПа. Для изготовления колеса принимаем

сталь Ст45Х улучшенную с твердостью 230 HB, пределом прочности ![]() МПа, пределом текучести

МПа, пределом текучести ![]() МПа. При таком выборе материалов шестерни и

колеса обеспечивается выполнение условия

МПа. При таком выборе материалов шестерни и

колеса обеспечивается выполнение условия ![]() .

.

Для изготовления валов принимаем сталь Ст 45 нормализованную, предел

прочности ![]() МПа, предел текучести

МПа, предел текучести ![]() МПа.

МПа.

Для изготовления деталей корпуса редуктора выбираем серый чугун марки СЧ 15, обладающий хорошими литейными свойствами.

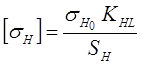

Величина допускаемого контактного напряжения определяется по формуле

,

(15)

,

(15)

где ![]() –

предел контактной выносливости поверхности зубьев. Для зубчатых колес при

–

предел контактной выносливости поверхности зубьев. Для зубчатых колес при ![]()

![]() МПа;

МПа;

![]() –

коэффициент безопасности;

–

коэффициент безопасности;

![]() –

коэффициент долговечности.

–

коэффициент долговечности.

При нормализации, улучшении и объемной закалке зубьев

(однородная по всему объему зуба структура) рекомендуется принимать коэффициент

безопасности ![]() =1,1. При поверхностной закалке,

азотировании, цементации, нитроцементации (неоднородная по объему структура)

=1,1. При поверхностной закалке,

азотировании, цементации, нитроцементации (неоднородная по объему структура) ![]() =1,2.

=1,2.

Коэффициент долговечности ![]() учитывает

влияние срока службы и режима нагрузки передачи. Принимается в пределах

учитывает

влияние срока службы и режима нагрузки передачи. Принимается в пределах ![]() = 1…2,4.

= 1…2,4.

Пределы контактной выносливости материалов шестерни и колеса:

![]() МПа,

МПа,

![]() МПа.

МПа.

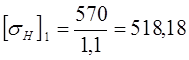

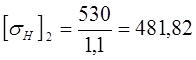

Зубья шестерни и колеса будут иметь однородную по

всему объему структуру (термообработка – улучшение), поэтому принимаем

коэффициент безопасности ![]() =1,1. Редуктор

рассчитывается на 30000 часов работы при постоянной нагрузке, в этом случае

коэффициент долговечности

=1,1. Редуктор

рассчитывается на 30000 часов работы при постоянной нагрузке, в этом случае

коэффициент долговечности ![]() = 1.

= 1.

Допускаемые контактные напряжения материалов шестерни и колеса:

МПа,

МПа,  МПа.

МПа.

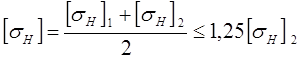

В качестве расчетного принимается среднее значение допускаемого напряжения по условию:

,

(16)

,

(16)

где

![]() – допускаемое

контактное напряжение зубьев шестерни, МПа;

– допускаемое

контактное напряжение зубьев шестерни, МПа;

![]() – допускаемое

контактное напряжение зубьев колеса, МПа.

– допускаемое

контактное напряжение зубьев колеса, МПа.

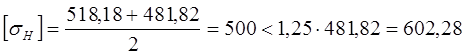

Расчетное допускаемое контактное напряжение:

МПа.

МПа.

Принимаем

![]() МПа.

МПа.

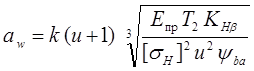

6 Определение основных геометрических параметров зубчатой передачи

6.1 Расчет величины межосевого расстояния

В современной методике расчета из двух напряжений ![]() (контактное) и

(контактное) и ![]() (изгиба)

в качестве основного принято контактное напряжение, так как в пределах заданных

габаритов колес контактные напряжения остаются постоянными, а напряжения изгиба

можно уменьшать путем изменения модуля. Величину межосевого расстояния

определим по формуле, следующей из условия прочности зубьев по контактным

напряжениям:

(изгиба)

в качестве основного принято контактное напряжение, так как в пределах заданных

габаритов колес контактные напряжения остаются постоянными, а напряжения изгиба

можно уменьшать путем изменения модуля. Величину межосевого расстояния

определим по формуле, следующей из условия прочности зубьев по контактным

напряжениям:

,

(17)

,

(17)

где k– постоянный коэффициент (для прямозубых передач 0,85, для косозубых – 0,75), в нашем случае k= 0,85;

u – передаточное отношение, u = 5,6;

![]() – приведенный модуль упругости материалов

шестерни и колеса, МПа.

– приведенный модуль упругости материалов

шестерни и колеса, МПа.![]() МПа;

МПа;

![]() –

крутящий момент на выходном валу,

–

крутящий момент на выходном валу, ![]() .

. ![]() =354,8

=354,8 ![]() ;

;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.