технико-экономическое обоснование принятых проектных решений.

В данном курсовом проекте необходимо решить следующие задачи:

- рассчитать два варианта комплекса грузопереработки и схемы комплексной механизации по данным условиям объема поступления груза;

- составить графики технологического процесса грузопереработки;

- разработать технологию работы каждой схемы;

- сравнить между собой варианты и указать преимущества и недостатки каждого варианта;

- сделать выводы об эффективности той или иной схемы комплексной механизации процесса грузопереработки.

Вариант 30

Табл. 1.1

|

Род груза |

Щебень |

|

Годовой объем поступления (тыс. т) |

1600 (1600 000 т.) |

|

Схема комплексной механизации |

10 |

|

Схема грузопереработки |

4 |

|

Примечание |

80% через склад |

Разгрузка П/В парка РЖД производится на повышенном пути, портальным краном, оборудованным грейфером. Производится складирование груза. Отгрузка груза в вагоны местного парка осуществляется ковшовым погрузчиком. Во втором варианте – экскаватором.

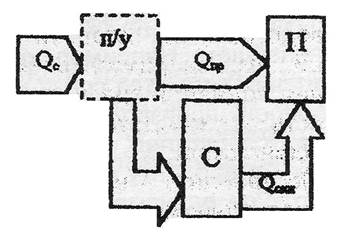

Схема переработки груза имеет следующий вид:

Рис 1. Технологическая схема грузопереработки

Щебень является навалочным грузом,

имеет насыпную плотность ![]() = 2,5 т/м3 и

угол естественного откоса – в покое 450, в движении 350.

= 2,5 т/м3 и

угол естественного откоса – в покое 450, в движении 350.

В качестве грузовых вагонов РЖД и парка предприятия принимается:

Тип………………………………………………4-осный цельнометаллический вагон

Модель…………………………………………………………………………....12-1000

Грузоподъемность ……………………………………………………………..….....69 т

Объем кузова ……………………………………………………….……….…........73 м3

Тара ...............................................................................................................................22 т

Длина по осям автосцепок ....................................................................................13,92 м

База вагона ...............................................................................................................8,65 м

Размеры кузова внутри (спереди):

Длина………………………………………………………………………….12,076м

Ширина поверху……………………………………………………………..…2,878м

Высота……………………………………………………………..………….….2,06м

Количество разгрузочных люков……………………………………………….……..14

Размеры люков……………………………………………………….…..1,327 Х 1,540м

Тип локомотива………………………………………………………………………EL-1

Сцепной вес…………………………………………………………………………..150 т

Длина по осям автосцепок………………………………………………………...21,32 м

Принимается, что проектируемый комплекс грузопереработки работает в 2 смены по 12 часов, является безостановочным производством, поэтому число рабочих дней в году – 365.

Суточные грузопотоки

определяются по заданному годовому (![]() ) с учетом неравномерности

поступления.

) с учетом неравномерности

поступления.

1. Определение суточных объемов по прибытию и отправлению:

(2.1)

(2.1)

где ![]() коэффициент неравномерности, меняющийся в

значительных пределах в зависимости от рода груза, объема производства, условий

работы транспорта и др.; для массовых грузов может быть принят для внешнего

транспорта

коэффициент неравномерности, меняющийся в

значительных пределах в зависимости от рода груза, объема производства, условий

работы транспорта и др.; для массовых грузов может быть принят для внешнего

транспорта ![]() , для внутреннего

, для внутреннего ![]()

![]() число дней работы предприятия по приему или

оправлению груза в год.

число дней работы предприятия по приему или

оправлению груза в год.

Максимальный суточный объем по поступлению:

Из которых 80% идет через склад, а оставшиеся 20% непосредственно не производство:

Склад: ![]()

Производство: ![]()

Максимальный суточный объем по отправлению:

Суточное количество разгружаемых и загружаемых вагонов определяется по формуле:

(2.2)

(2.2)

где ![]() суточный объем поступающего или

отгружаемого груза, т;

суточный объем поступающего или

отгружаемого груза, т;

![]() фактическая грузоподъемность вагона, т;

фактическая грузоподъемность вагона, т;

![]() - коэффициент использования

грузоподъемности.

- коэффициент использования

грузоподъемности.

,

(2.3)

,

(2.3)

где V – объем кузова вагона;

![]() -

плотность груза

-

плотность груза

![]() -

номинальная грузоподъемность вагона.

-

номинальная грузоподъемность вагона.

Суточные грузопотоки в вагонах:

- по прибытию

В склад:

На

производство:

- по отправлению

3. Расчет механизмов и устройств схем комплексной

механизации грузопереработки.

3.1. Определение емкости и размеров повышенного пути

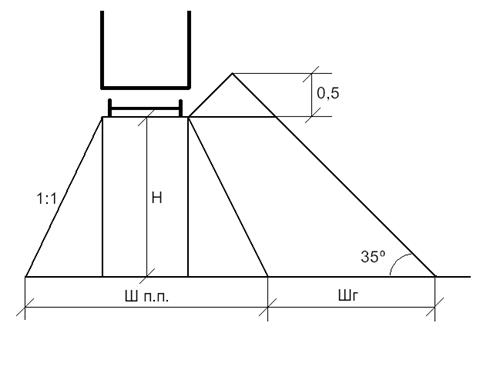

Рис. 2. Повышенный путь

Длина повышенного пути определяется по формуле

![]() (3.1)

(3.1)

где ![]() - длина

вагона по осям автосцепок;

- длина

вагона по осям автосцепок;

![]() -

максимальное количество вагонов в подаче;

-

максимальное количество вагонов в подаче;

![]() - длина

на неточность установки; принимается равной 10 м;

- длина

на неточность установки; принимается равной 10 м;

![]() - длина

локомотива.

- длина

локомотива.

Подставив данные в формулу, получим

![]()

Высота повышенного пути определяется по формуле

(3.2)

(3.2)

где К – коэффициент кратности разгрузки на одном месте, определяемый числом полувагонов, разгружаемых на одном месте до перегрузки из первичных отвалов; принимаем равным 1;

![]() - длина

полувагона, м;

- длина

полувагона, м;

![]() - угол

естественного откоса в движении, равен

- угол

естественного откоса в движении, равен ![]() ;

;

![]() -

фактическая грузоподъемность вагона, т.

-

фактическая грузоподъемность вагона, т.

![]()

Найдем фактическую грузоподъемность

![]() т.

т.

Высота эстакады равна

Принимаем типовую высоту 1,8 м. [1]

Ширина груза определяется по формуле

![]() (3.3)

(3.3)

Определим ширину груза

![]() м.

м.

Ширина приемного устройства определяется по формуле

![]() (3.4)

(3.4)

где ![]() -

ширина повышенного пути, принимаем равной (2,75+1,8+1,8)=6,35м; где 1,8 –

ширина откосов ;

-

ширина повышенного пути, принимаем равной (2,75+1,8+1,8)=6,35м; где 1,8 –

ширина откосов ;

![]() м.

м.

Объем подачи определяется по формуле

![]() (3.5)

(3.5)

где ![]() - количество

вагонов;

- количество

вагонов;

![]() -

фактическая грузоподъемность вагона;

-

фактическая грузоподъемность вагона;

![]() т =

т = .

.

Площадь поперечного сечения выгруженного груза равна

(3.6)

(3.6)

м2.

м2.

Тип склада определяется свойствами груза, условиями его хранения и грузопереработки. По возможности необходимо стремится к выбору более дешевых складов открытого типа.

Вместимость склада ![]() определяется нормативным запасом груза:

определяется нормативным запасом груза:

![]() (3.7)

(3.7)

где ![]() нормативный срок хранения груза (для щебня

нормативный срок хранения груза (для щебня ![]() суток).

суток).

![]() т

т

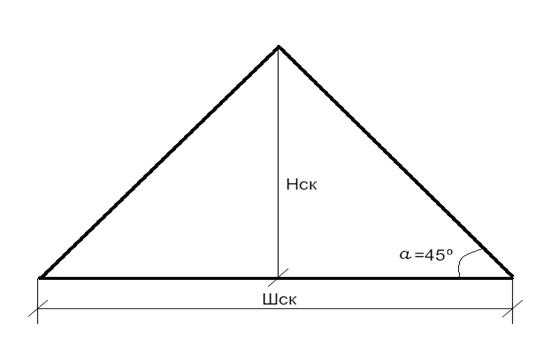

Рис. 3. Поперечное сечение склада

Определяем размеры склада.

Ширина склада равна

![]() (3.8)

(3.8)

где ![]() - вылет крюка портального крана, принимаю

равным 21м;

- вылет крюка портального крана, принимаю

равным 21м;

![]() - габарит приближения между осью подкранового

пути и складом, равен 2-3м.

- габарит приближения между осью подкранового

пути и складом, равен 2-3м.

![]() м;

м;

Высота склада определяется:

(3.9)

(3.9)

т.к. угол естественного откоса щебня

в покое равен ![]() .

.

м.

м.

Длина склада принимается равной повышенного пути, т.е. 227м.

3.3 Расчет необходимого количества погрузочно-разгрузочных машин

Расчет необходимого количества погрузочно – разгрузочных машин начинаем с расчета их эксплуатационной производительности. Эксплуатационная производительность рассчитывается по формуле:

![]() (3.10)

(3.10)

где ![]() -

техническая производительность, т/ч;

-

техническая производительность, т/ч;

![]() - коэффициент использования перегружателя

во времени в течение смены, равен 0,8

- коэффициент использования перегружателя

во времени в течение смены, равен 0,8

![]() - продолжительность смены, равна 8

часов.

- продолжительность смены, равна 8

часов.

Для расчета технической производительности крана необходимо

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.