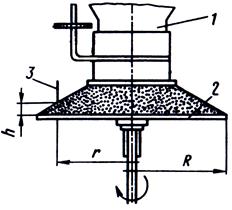

Рисунок 47.17 – Дисковый питатель:

1 – труба бункера 2 – вращающийся диск; 3 – нож-сбрасыватель

Питатель состоит из трубы 1, соединенной

с бункером, вращающегося диска 2 и ножа-сбрасывателя 3. Поступающий на диск

материал располагается на диске в виде усеченного конуса с диаметром нижнего

основания ![]() , верхнего –

, верхнего –![]() (рис. 47.17) и при вращении диска

нижние слои материала за счет сил трения приобретают вращательное движение.

(рис. 47.17) и при вращении диска

нижние слои материала за счет сил трения приобретают вращательное движение.

Количество материала, сбрасываемого ножом 3 за один

оборот диска, регулируется углом установки ножа или

изменением расстояния ![]() между трубой бункера и диском. В

первом случае изменяется объем кольца материала, равный объему усеченного

конуса за вычетом объема цилиндра диаметром

между трубой бункера и диском. В

первом случае изменяется объем кольца материала, равный объему усеченного

конуса за вычетом объема цилиндра диаметром ![]() и высотой

и высотой

![]() , во втором – изменяется общий объем

материала на диске вследствие увеличения высоты

, во втором – изменяется общий объем

материала на диске вследствие увеличения высоты ![]() .

.

Для нормальной работы питателя необходимо, чтобы центробежная сила не сбрасывала материал с диска. Сброс материала с диска осуществляется ножом, положение которого относительно питателя изменяется специальным устройством.

Частицы материала будут удерживаться на диске при условии, что сила

трения ![]() будет больше или равна центробежной силе

будет больше или равна центробежной силе ![]() , т.е.

, т.е.

![]() ; (21.22)

; (21.22)

; (21.23)

; (21.23)

, (21.24)

, (21.24)

где ![]() –

масса частицы, кг;

–

масса частицы, кг; ![]() – ускорение силы тяжести,

м/с2;

– ускорение силы тяжести,

м/с2; ![]() – коэффициент трения

материала о поверхность диска;

– коэффициент трения

материала о поверхность диска; ![]() – частота вращения

диска, рад/с;

– частота вращения

диска, рад/с; ![]() – радиус вращения частицы,

который можно принять равным радиусу диска, м.

– радиус вращения частицы,

который можно принять равным радиусу диска, м.

В итоге после преобразований получим:

. (21.25)

. (21.25)

Объемная производительность питателя (м3/с) определяется по формуле

, (21.26)

, (21.26)

где ![]() –

частота вращения диска, 1/с;

–

частота вращения диска, 1/с; ![]() – радиус основания

конуса материала на диске, м;

– радиус основания

конуса материала на диске, м; ![]() – радиус верхней

кромки кольца материала, м;

– радиус верхней

кромки кольца материала, м; ![]() – высота конуса

материала на тарелке, м.

– высота конуса

материала на тарелке, м.

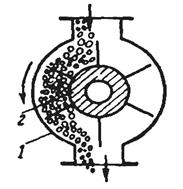

Барабанные питатели

Барабанный питатель (рис. 47.18) состоит из корпуса 1 и ячейкового барабана 2 с приводным механизмом. Материал поступает в питатель сверху, заполняя находящиеся вверху ячейки барабана. При переходе этих ячеек вниз, вследствие вращения барабана, материал высыпается через нижний штуцер питателя.

Барабанные питатели применяют для равномерной подачи и выгрузки из бункеров или циклонов сыпучих материалов с размером кусков до 30 мм.

Рисунок 47.18 – Схема устройства барабанного питателя:

1 – корпус; 2 – ячейковый барабан

Производительность барабанного питателя определяется геометрическими размерами барабана и регулируется частотой его вращения. Формула для расчета производительности (м3/с) имеет вид:

![]() , (21.27)

, (21.27)

где ![]() – объем

ячеек барабана, м3;

– объем

ячеек барабана, м3; ![]() –

частота вращения барабана, 1/с;

–

частота вращения барабана, 1/с; ![]() – коэффициент заполнения барабана

материалом;

– коэффициент заполнения барабана

материалом; ![]() = 0,8 ¸ 0,9 и зависит от скорости вращения

барабана (с уменьшением скорости вращения коэффициент заполнения возрастает).

= 0,8 ¸ 0,9 и зависит от скорости вращения

барабана (с уменьшением скорости вращения коэффициент заполнения возрастает).

Дозаторы

Применяют их для приготовления шихты на предприятиях по производству керамических изделий, стекольных заводах, предприятиях коксохимии и ряде других производств. От точности дозирования во многом зависит качество продукции, и в большинстве случаев погрешность дозирования не должна превышать ±2 %.

Дозирование материалов можно производить по объему или по массе. Оборудование для объемного дозирования проще по устройству, чем весовые дозаторы, но точность его ниже, чем у них.

В качестве объемных дозаторов можно использовать рассмотренные выше питатели и большинство устройств для транспортирования сыпучих материалов.

Весовые автоматические дозаторы являются наиболее совершенными устройствами. В результате их применения устраняется ручной труд и обеспечивается высокая точность дозирования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.