При вращении ведущий барабан 2 тянет верхнюю (нагруженную) часть ленты 7. Материал загружают на верхнюю ветвь ленты, и при движении ленты он перемещается к месту разгрузки. Опорные ролики 4, 5 предотвращают провисание ленты под грузом материала или под действием собственного веса ленты. Для увеличения производительности транспортера рабочей ветви ленты придают форму желоба с помощью роликов 4, устанавливая их в соответствии с рис. 47.9.

Обычно для ленточных транспортеров применяют резино-тканевые транспортерные ленты, которые состоят из нескольких слоев резины и ткани. При транспортировании материалов с высокой температурой применяют ленту из тонкой стали.

Ленточные транспортеры применяют для перемещения сыпучих грузов на расстояние до 200 м, при скорости движения ленты 0,5 – 2,0 м/с.

Скребковые транспортеры

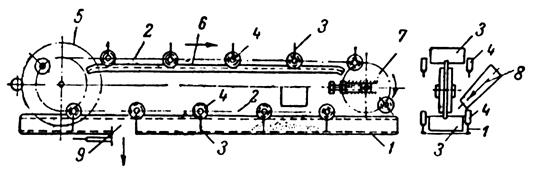

Скребковый транспортер (рис. 47.10) состоит из неподвижного желоба 1, в котором движется бесконечная цепь 2 с прикрепленными к ней скребками 3. На шарнирах цепи укреплены ролики 4, которые катятся по направляющим 6. Цепь приводится в движение при помощи приводной звездочки 5; звездочка 7 является натяжной.

Рисунок 47.10 – Схема устройства скребкового

транспортера:

1 – желоб; 2 – цепь;

3 – скребки; 4 – ролики; 5 – ведущая

звездочка; 6 – направляющая; 7 – натяжная звездочка;

8 – загрузочный лоток; 9 – разгрузочное

отверстие

При движении цепи скребки захватывают и перемещают материал, который разгружается либо на другом конце желоба, либо через разгрузочное отверстие 9.

Скребковые транспортеры применяют для перемещения мелкозернистых материалов на расстояние до 60 м при скорости движения скребков 0,25 – 0,75 м/с.

К преимуществам скребковых транспортеров следует отнести простоту устройства, удобство загрузки и выгрузки материала в любой точке, большой угол наклона к горизонтали, низкую стоимость; к недостаткам – повышенный расход энергии, измельчение при транспортировке хрупких материалов, значительный механический износ в узлах трения.

Винтовые транспортеры

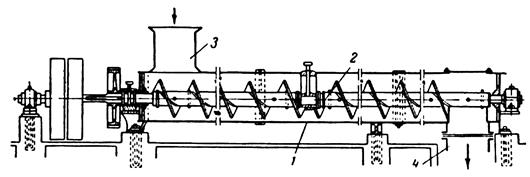

Винтовой или шнековый транспортер (рис. 47.11) представляет собой закрытый желоб 1, в котором вращается винтообразный вал 2 или вал с косо расположенными лопастями. Материал поступает в желоб через загрузочное отверстие 3 и перемещается вращающимся валом вдоль желоба к разгрузочному отверстию 4.

Рисунок 47.11 – Винтовой транспортер

1 – желоб; 2 – вал; 3, 4 – отверстия

для загрузки и разгрузки

Достоинства винтовых транспортеров: простота конструкции, компактность, невысокая стоимость, герметичность; недостатки – высокий расход энергии, значительный износ шнека и стенок желоба, дополнительное измельчение транспортируемого материала. Винтовые транспортеры применяют для равномерной подачи мелкозернистых или порошкообразных материалов, которые допускают дополнительное измельчение, на расстояние до 60 м при наклоне к горизонтали до 20°.

Производительность (м3/с) винтового транспортера можно определить по формуле

![]() , (47.18)

, (47.18)

где ![]() –

диаметр винта, м;

–

диаметр винта, м; ![]() – шаг винта, м,

– шаг винта, м, ![]() ;

; ![]() – частота

вращения винта, 1/с;

– частота

вращения винта, 1/с; ![]() – коэффициент заполнения

сечения трубы,

– коэффициент заполнения

сечения трубы, ![]() .

.

Число оборотов винта определяют по формуле

, (47.19)

, (47.19)

где ![]() (меньшие

значения берут для тяжелых истирающих материалов, большие – для мелких).

(меньшие

значения берут для тяжелых истирающих материалов, большие – для мелких).

Скорость движения материала (м/с) в винтовом транспортере

![]() . (47.20)

. (47.20)

Мощность (кВт) потребляемая транспортером, расходуется на перемещение и подъем материала, преодоление сопротивления трению материала о винт и трубу, а также на преодоление сил трения в подшипниках и передаче. Для приближенных расчетов ее можно определить по формуле

![]() , (47.21)

, (47.21)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.