Недостаточная точность измерений приводит к тому, что часть годной продукции бракуется (ошибка 1 рода) или часть бракованной продукции принимается как годная (ошибка 2 рода). Большая трудоемкость контроля увеличивает себестоимость изделий.

Вопрос о том, какая точность измерений в каждом конкретном случае может быть признана достаточной, сложен: прежде всего требуется установить приемлемые при контроле значения рисков (вероятностей) получения ошибок 1 и 2 рода, а иногда еще и приемлемые относительные переходы границ поля допуска контролируемого параметра изделия. По этим данным можно рассчитать допустимую величину предельной погрешности измерений в предположении каких-либо определенных законов распределения погрешностей обработки и измерений.

На практике часто прибегают к упрощенным способам определения расчетной предельной погрешности измерений:

1) по коэффициенту уточнения,

2) по допускаемым выходам из границ поля допуска контролируемого изделия полей допусков рабочих предельных калибров.

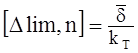

Выбор средств измерений по коэффициенту уточнения – самый простой способ – основан на том, что точность средства должна быть в несколько раз выше точности изготовления контролируемой детали.

где [D lim, n] – допускаемая погрешность измерения,

![]() - половина допуска контролируемого

размерного параметра, принимается равной половине нормативной ширины поля

рассеивания погрешности обработки,

- половина допуска контролируемого

размерного параметра, принимается равной половине нормативной ширины поля

рассеивания погрешности обработки,

кТ – коэффициент уточнения (1,5¸10).

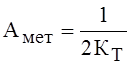

Существует также рекомендация выбора средств измерения по относительной погрешности Амет:

![]()

где d - величина поля допуска детали,

и обычно рекомендуется от 20,2 до 0,35.

Выбор средств измерений по допускаемым выходам из границ полей допуска контролируемого изделия полей допусков рабочих предельных калибров основан на том, что результаты измерений не должны выходить из границ поля допуска на величину, большую возможных погрешностей контроля изделий рабочими предельными калибрами.

![]()

где ![]() - наибольший из двух выходов полей

допусков проходного (ПР) и непроходного (НЕ) калибров из границ поля допуска

контролируемого им размера,

- наибольший из двух выходов полей

допусков проходного (ПР) и непроходного (НЕ) калибров из границ поля допуска

контролируемого им размера,

![]() - коэффициент, зависящий от вероятности

"а" – вероятности того, что действительный размер изделия не выйдет

из границ поля допуска.

- коэффициент, зависящий от вероятности

"а" – вероятности того, что действительный размер изделия не выйдет

из границ поля допуска.

Так, при а = 0,9973, что соответствует

d = 6s

где s - среднеквадратическое отклонение группирования размеров вокруг их математического ожидания,

![]() = 1.

= 1.

Следует отметить, что погрешность измерения в целом является комплексной погрешностью и включает погрешность собственно прибора, погрешность метода измерения и ряда других погрешностей, зависящих от температуры, базирования, измерительного усилия и пр. если дополнительные погрешности слишком велики, то нет смысла использовать очень точный и дорогой прибор. Наилучшее соотношение между погрешностью самого прибора Dдоп и остальными погрешностями Dин будет при

Dин » Dдоп

В этом случае

![]()

5. КОНТРОЛЬНЫЕ МЕРОПРИЯТИЯ

Устный опрос, контроль выполнения заданий.

6. ТРЕБОВАНИЯ ПРИ ПОДВЕДЕНИИ ИТОГОВ ЗАНЯТИЯ

Практические занятия считаются зачтенными, если студент посещал занятия, выполнил задания, представил их преподавателю, ответил на вопросы, заданные преподавателем по изучаемым темам.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Допуски и посадки: Справочник, в 2-х ч. / В.Д. Мягков, А.М. Палей, А.Б. Романов, В.А. Брагинский - 6 изд., перераб. И доп.-Л.: Машиностроение. Ленингр. отд-ние. 1982 - Ч.1 - 543 с.

2. ГОСТ 2.308-79 (СТ СЭВ 368-76). Указание на чертежах допусков формы и расположения поверхностей.

3. ГОСТ 2.309-73 (СТ СЭВ 1632-79). Обозначение шероховатости поверхностей.

4. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

5. ГОСТ 24642-81. Допуски формы и расположения поверхностей. Термины и определения.

6. ГОСТ 24643-81. Допуски формы и расположения. Числовые значения.

7. ГОСТ 25069-81. Неуказанные допуски формы и расположения поверхностей.

8. ГОСТ 25346-89. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений.

9. ГОСТ 25347-82. Поля допусков и рекомендуемые посадки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.