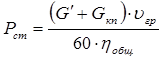

Для

подъема груза с постоянной скоростью необходимая статическая мощность определяется по

формуле, ![]() :

:

, (8)

, (8)

где

![]() - вес поднимаемого груза,

- вес поднимаемого груза, ![]() ;

;

G’ = 14,7 кН;

![]() кН;

кН;

![]() - скорость

поднимаемого груза,

- скорость

поднимаемого груза, ![]() ;

;

υГР

=55![]() ;

;

![]() - общий КПД механизма:

- общий КПД механизма:

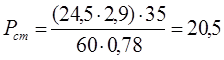

кВт;

кВт;

По расчетной мощности выбираем электродвигатель крановый

серии MTKF

так, чтобы его номинальная мощность ![]() была

равна или больше расчетной статической мощности

была

равна или больше расчетной статической мощности ![]() (в этом случае проверка

электрического двигателя на пусковые нагрузки опускается).

(в этом случае проверка

электрического двигателя на пусковые нагрузки опускается).

Выбрали: двигатель МТKF412-6 мощность которого на валу составляет 20,5![]() .

.

Основные характеристики

§ частота

вращения, ![]() 950

950

§ максимальная

мощность, ![]() 1000

1000

§

момент

инерции ротора, ![]() 0,638

0,638

§

диаметр

вала якоря, ![]() 65

65

§

масса, ![]() 315

315

3.3 Общее передаточное отношение редуктора

,

(9)

,

(9)

где

![]() - частота вращения электродвигателя,

- частота вращения электродвигателя, ![]()

i=950/429,7=2,2

4,17<6 – одноступенчатая передача.

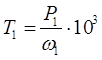

3.4 Вращающие моменты на валах

Вращающий момент ![]() на

ведущем валу редуктора,

на

ведущем валу редуктора, ![]() ;

;

, (10)

, (10)

где ![]()

![]() ;

;

![]() - частота вращения первого

вала,

- частота вращения первого

вала,![]() :

:

![]() ,(11)

,(11)

где n1-частота

вращения первого вала, ![]() ;

;

ω1=3,14*950/30=99,4![]() .

.

T1

=(25/99,4)*1000=251,5![]() ;

;

Вращающие

моменты на следующем валу,![]() :

:

![]() , (12)

, (12)

где ![]() - вращающий момент на предыдущем валу,

- вращающий момент на предыдущем валу,

![]() ;

;

![]() - передаточное

отношение рассматриваемой ступени редуктора;

- передаточное

отношение рассматриваемой ступени редуктора;

![]() - КПД ступени

редуктора (учитывает потери в зацеплении и в одной паре

подшипников).

- КПД ступени

редуктора (учитывает потери в зацеплении и в одной паре

подшипников).![]()

Т2

= 251,5*2.2*0.96=531,1![]() .

.

3.5 Выбор материалов зубчатых колес.

Выбор материалов зубчатых колес - важный этап проектирования, от которого в значительной степени зависят вес, габариты, стоимость и долговечность передач.

Сталь в настоящее время - основной материал для изготовления зубчатых колес применяют конструкционные углеродистые и легированные стали.

В зависимости от твердости рабочих поверхностей стальные зубчатые колеса делятся на две

группы: колеса с твердостью НВ < 350 и НВ > 350. Первые нормализованные, улучшенные или

закаленные, применяют в мало- и средненагруженных передачах. Термообработку –улучшение

- выполняют до нарезания зубьев. Колеса с твердостью НВ > 350 применяют в тяжелонагруженных передачах. Высокой твердости достигают термообработкой различных видов.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость

зубьев

шестерни НВ1 должна быть больше твердости

зубьев колеса ![]() : для прямозубых колес на 20-30 единиц

по Бриннелю.

: для прямозубых колес на 20-30 единиц

по Бриннелю.

Способы упрочения зубчатых колес:

1. Нормализация. Позволяет получить лишь низкую нагрузочную способность σн доп, но при этом зубья колес хорошо и быстро прирабатываются, и сохраняют точность, полученную при механической обработке.

2.Улучшение. Обеспечивает свойства, аналогичные полученным при нормализации, но нарезание зубьев труднее из-за большей их твердости.

3.Закалка токами высокой частоты (ТВЧ). Дает среднюю нагрузочную способность при достаточно простой технологии. Из-за повышенной твердости зубьев передачи плохо прирабатываются. Размеры зубчатых колес практически неограниченны. Необходимо учитывать, что при модулях, меньших 3-5 мм, зуб прокаливается насквозь.

Сочетание шестерни, закаленной при нагреве ТВЧ, и улучшенного колеса дает большую нагрузочную способность, чем улучшенная пара с той же твердостью колеса. Такая пара хорошо прирабатывается; ее применение предпочтительно, если нельзя обеспечить высокую твердость зубьев колеса.

3.6 Определение допускаемых напряжений

Допускаемые

напряжения при расчете на выносливость получаем

делением значений пределов длительной выносливости ![]() и

и

![]() на

коэффициенты безопасности

на

коэффициенты безопасности ![]() и

и

![]() ,

при этом расчет ведут по менее прочному звену -

колесу, и допускаемое контактное напряжение

,

при этом расчет ведут по менее прочному звену -

колесу, и допускаемое контактное напряжение ![]() , определяется,

МПа:

, определяется,

МПа:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.