Для деталей машин используют сплавы меди с цинком (латуни), оловом (бронзы), алюминием, кремнием и др. (а не чистую медь) из-за их большей прочности: 30-40 кгс/мм2 у сплавов и 25-29 кгс/мм2 у технически чистой меди. Медные сплавы (кроме бериллиевой бронзы и некоторых алюминиевых бронз) не принимают термической обработки, и их механические свойства и износостойкость определяются химическим составом и его влиянием на структуру. Модуль упругости медных сплавов (900-12000 кгс/мм2 ниже, чем у стали). В нашем случае, в связи с наличием ходовой резьбы, предъявляются повышенные требования к износостойкости детали. Целесообразно использовать оловянно-фосфористую или олвянно-цинковую бронзы. Такие как Бр.ОФ10-1 или Бр.ОЦС5-7-5. Бронзы хорошо обрабатываются резанием инструментами из быстрорежущей стали.

Серый чугун (СЧ): НВ= 140-240

Чугун- это многокомпонетный, железоуглеродистый сплав с содержанием углерода свыше 2,14 %, претерпевающий эвтектическое превращение. Чугуны бывают белые, серые, ковкие, высокопрочные. У серых чугунов хорошие технологические и прочностные свойства, и они чаще всего применяются как конструкционный материал. К серым чугунам относят также модифицированные и антифрикционные чугуны. Серые чугуны по химическому составу разделяют на обычные и легированные. Средний химический состав серого чугуна: углерода до 3,8%, кремния до 3,5%, марганца до 1,5%, серы до 0,12%, фосфора до 0,5%. Обрабатываемость чугуна зависит от многих факторов и в первую очередь от химического состава, структуры, физико- механических свойств. В нашем случае целесообразно использовать серый чугун следующих марок СЧ10, СЧ15, СЧ18, СЧ 20. Серые чугуны не плохо обрабатываются резанием. [1]

2.2 Анализ обрабатываемых поверхностей

Резьба трапецеидальная в отверстии Tr10… Tr 24

Трапецеидальную внутреннюю резьбу с учетом ее шероховатости (R![]() = 2,5) можно получить нарезанием следующими

способами:

= 2,5) можно получить нарезанием следующими

способами:

- дисковой фрезой

- трапецеидальным метчиком

- резьбовым резцом

В нашем случае нарезание дисковой фрезой не приемлемо, из-за невозможности установки фрезы под угол подъёма винтовой линии (шаг резьбы 2…8 мм) и трудности изготовления фрезы Ø7 мм.

Нарезание трапецеидальным метчиком нецелесообразно, из-за сложности изготовления трапецеидального метчика, который является специальным инструментом.

А применение специального инструмента в единичном производстве не экономично.

Следовательно, рассматриваемую поверхность получим нарезанием резьбовым резцом за несколько проходов.

Для нарезания применим специальный резьбовой резец с трапецеидальным профилем режущей кромки. Ввиду малого диаметра отверстия резец должен быть изогнутым, т.к. он крепится не в борштанге, а в специальной планшайбе с радиальным суппортом для настройки глубины резания на каждом проходе. Материал резца – быстрорежущая сталь.

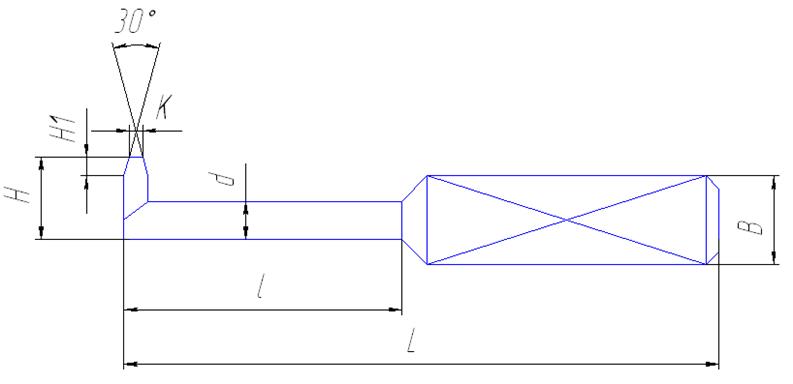

На рис. 2.1 показан специальный трапецеидальный резец. Размеры резцов приведены в табл. 2.1.

Рисунок 2.1 Резец специальный для нарезания трапецеидальной резьбы

Таблица 2.1 - Размеры резца для нарезания трапецеидальной резьбы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.