заготовки распределено по экспоненциальному закону, количество каналов обработки m = 1, нет ограничения на очередь и заготовки обрабатываются по мере поступления, то станок А можно представить в виде СМО типа G/M/1 – FIFO с неограниченной очередью.

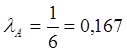

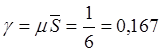

В этой СМО:

Интенсивность

поступления деталей:  дет./мин

дет./мин

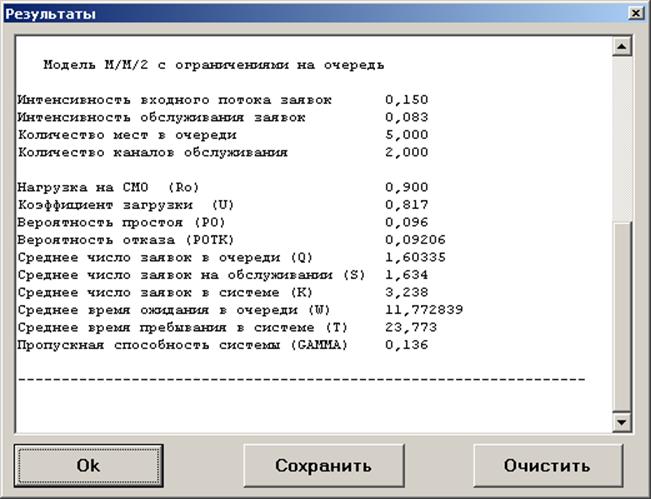

Среднее время

обработки: ![]() мин

мин

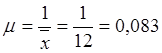

Интенсивность

обработки:  дет./мин

дет./мин

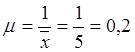

Основные характеристики:

Нагрузка на СМО:

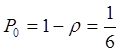

Вероятность

отказа в обработке: ![]()

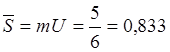

Коэффициент

загрузки:

Среднее число

деталей на обработке (среднее число занятых каналов):  дет.

дет.

Вероятность

простоя:

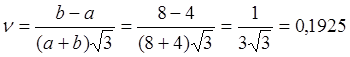

Коэффициент

вариации интервалов времени между поступлениями деталей:

Коэффициент

вариации времени обработки детали: ![]()

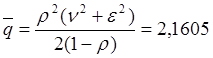

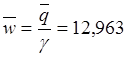

Средняя длина

очереди (среднее число деталей в очереди):  дет.

дет.

Среднее число

деталей в СМО: ![]() дет.

дет.

Пропускная

способность СМО:  дет./мин

дет./мин

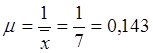

Среднее время

пребывания детали в очереди:  мин

мин

Среднее время

пребывания детали в СМО: ![]() мин

мин

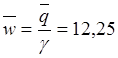

Таким образом, 83 % всего рабочего времени станок А обрабатывает детали, 17 % всего времени он простаивает из-за отсутствия деталей. В среднем в очереди находится 2,16 дет., а в очереди и на обслуживании почти 3 дет. Станок обрабатывает в среднем 0,167 дет./мин (все поступающие заявки). Время от поступления заявки до начала ее обработки составляет в среднем почти 13 мин, а время от поступления заявки до завершения ее обработки составляет почти 18 мин.

Так как входной поток заготовок является пуассоновским, время обработки заготовки распределено по экспоненциальному закону, количество каналов обработки m = 2, имеется накопитель с максимальной вместимостью n = 5 деталей (очередь с ограничениями на длину) и заявки обслуживаются по мере поступления, то группу станков В1 и В2 можно представить в виде СМО типа M/М/2 – FIFO (многоканальная СМО с ограничением на длину очереди).

В этой СМО:

Интенсивность

поступления деталей:  дет./мин

дет./мин

Среднее время

обработки: ![]() мин

мин

Интенсивность

обработки:  дет./мин

дет./мин

Основные характеристики:

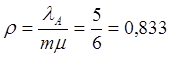

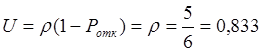

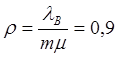

Нагрузка на СМО:

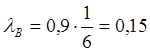

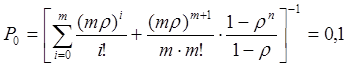

Вероятность

простоя:

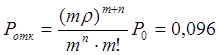

Вероятность

отказа в обработке:

Коэффициент

загрузки: ![]()

Среднее число

деталей на обработке (среднее число занятых каналов): ![]() дет.

дет.

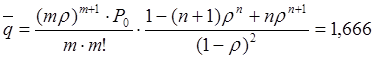

Средняя длина

очереди (среднее число деталей в очереди):  дет.

дет.

Среднее число

деталей в СМО: ![]() дет.

дет.

Пропускная

способность СМО: ![]() дет./мин

дет./мин

Среднее время

пребывания детали в очереди:  мин

мин

Среднее время

пребывания детали в СМО: ![]() мин

мин

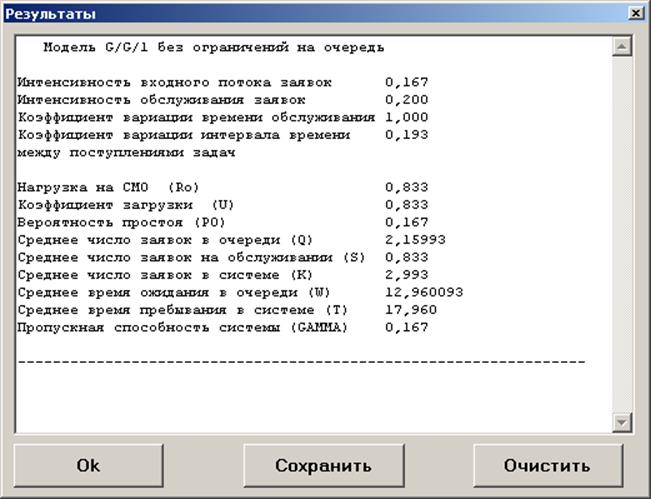

Таким образом, 81 % всего рабочего времени станок B обрабатывает детали, 19 % всего времени он простаивает из-за отсутствия деталей. В среднем в очереди находится 1,666 дет., а в очереди и на обслуживании 3,2932 дет. Станок обрабатывает в среднем 0,136 дет./мин (все поступающие заявки). Время от поступления заявки до начала ее обработки составляет в среднем 12,25 мин, а время от поступления заявки до завершения ее обработки составляет 24,25 мин.

Характеристики работы станка А:

Характеристики работы группы станков B1 и B2:

Поток деталей на станок C является пуассоновским. Время обработки деталей на станке – детерминированная величина, и имеется один канал обслуживания, поэтому это СМО типа М/G/1 – FIFO с неограниченной очередью. На станок C поступают детали, которым было отказано в обслуживании на группе станков B1-B2.

В этой СМО:

Интенсивность

поступления деталей: ![]() дет./мин

дет./мин

Время обработки: ![]() мин

мин

Интенсивность

обработки:  дет./мин

дет./мин

Основные характеристики:

Коэффициент

вариации интервалов времени между поступлениями деталей: ![]()

Коэффициент

вариации времени обработки детали: ![]()

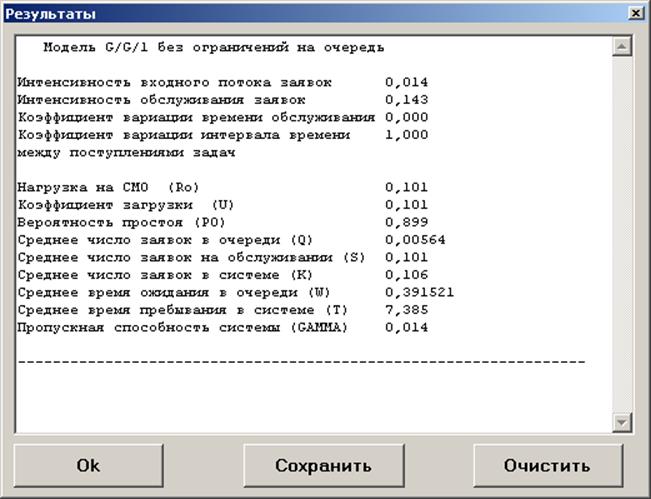

Приведём решение, полученное на программном пакете:

Таким образом, 10 % всего рабочего времени станок С обрабатывает детали, 90 % всего времени он простаивает из-за отсутствия деталей. В среднем в очереди находится 0,00564 дет., а в очереди и на обслуживании 0,106 дет. Станок обрабатывает в среднем 0,014 дет./мин (все поступающие заявки). Время от поступления заявки до начала ее обработки составляет в среднем 0,3915 мин, а время от поступления заявки до завершения ее обработки составляет 7,385 мин.

Прибыль от продажи деталей типа 1 (10% деталей, выпущенных на станке А продаются как готовые изделия):

V1 = 0,1∙ γА∙Сдет1∙Т, где

Т – время работы участка (480 мин);

γА – пропускная способность станка А (0,167 дет./мин);

Сдет1 = 5 ден.ед.;

V1 = 0,1∙0,167∙5∙480 = 40 ден.ед.

Прибыль от продажи деталей типа 2 (детали типа 2 выпускаются станками В1, В2 и С):

V2 = (γВ + γС)∙Сдет2∙Т, где

Т – время работы участка (480 мин);

γВ – пропускная способность станков В1 и В2 (0,136 дет./мин);

γС – пропускная способность станка С (0,014 дет./мин);

Сдет2 = 22 ден.ед.;

V2 = (0,136 + 0,014)∙22∙480 = 1584 ден.ед.

Прочие расходы, связанные с выпуском деталей:

типа 1: Zпроч1 = 0.1∙γА∙С1∙Т = 0,1∙0.167∙2∙480 = 16,032 ден.ед.

типа 2: Zпроч2 = (γВ + γС)∙С2∙Т = (0,014 + 0,136)∙8∙480 = 576 ден.ед.

Затраты, связанные с эксплуатацией:

станка А: ZA = (SA∙CрабА + (m – SA)∙CпростА)∙Т, где

SA – среднее число деталей на обработке на станке А (0,833);

CрабА – затраты, связанные с работой станка А (0,3);

CпростА – затраты, связанные с простоем станка А (0,1);

Т – время работы участка (480 мин.);

ZA = (0,833∙0,3 + (1 – 0,833)∙0,1)∙480 = 127,968 ден.ед.

станка B: ZB = (SB∙CрабB + (m – SB)∙CпростB)∙Т, где

SB – среднее число деталей на обработке на станке B (1,6272);

CрабB – затраты, связанные с работой станка B (0,6);

CпростB – затраты, связанные с простоем станка B (0,2);

Т – время работы участка (480 мин.);

ZB = (1,6272∙0,6 + (2 – 1,6272)∙0,2)∙480 = 504,4224 ден.ед.

станка С: ZС = (SС∙CрабС + (m – SС)∙CпростС)∙Т, где

SС – среднее число деталей на обработке на станке С (0,101);

CрабС – затраты, связанные с работой станка С (0,5);

CпростС – затраты, связанные с простоем станка С (0,1);

Т – время работы участка (480 мин.);

ZС = (0,101∙0,5 + (1 – 0,101)∙0,1)∙480 = 67,392 ден.ед.

Общая прибыль:

Е1 = V1 + V2 – Zпроч1 – Zпроч2 – ZA – ZB – ZС =

= 40 + 1584 – 16,032 – 576 – 127,968 – 504,4224 – 67,392 = 332,1856 ден.ед.

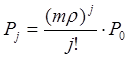

Деталь, поступившая на станки В1-В2, сразу же начнет обрабатываться, если в момент поступления детали на эти станки хотя бы один станок окажется свободным. Таким образом, требуется, чтобы количество деталей, находящихся на участке B1-B2, не превышало одного, так как в противном случае другим поступившим деталям придется ждать в очереди. Найдем вероятность такого состояния:

P(j<=1) = P0

+ P1, где P0,

P1 – это вероятности не пребывания на этом

участке ни одной детали (вероятность простоя) и пребывания одной детали

соответственно, которые находятся по формуле:

Отсюда получаем P0 = 0,1; P1 = 0,18. Вероятность того, что деталь, поступившая на станки В1-В2, сразу же начнет обрабатываться равняется:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.